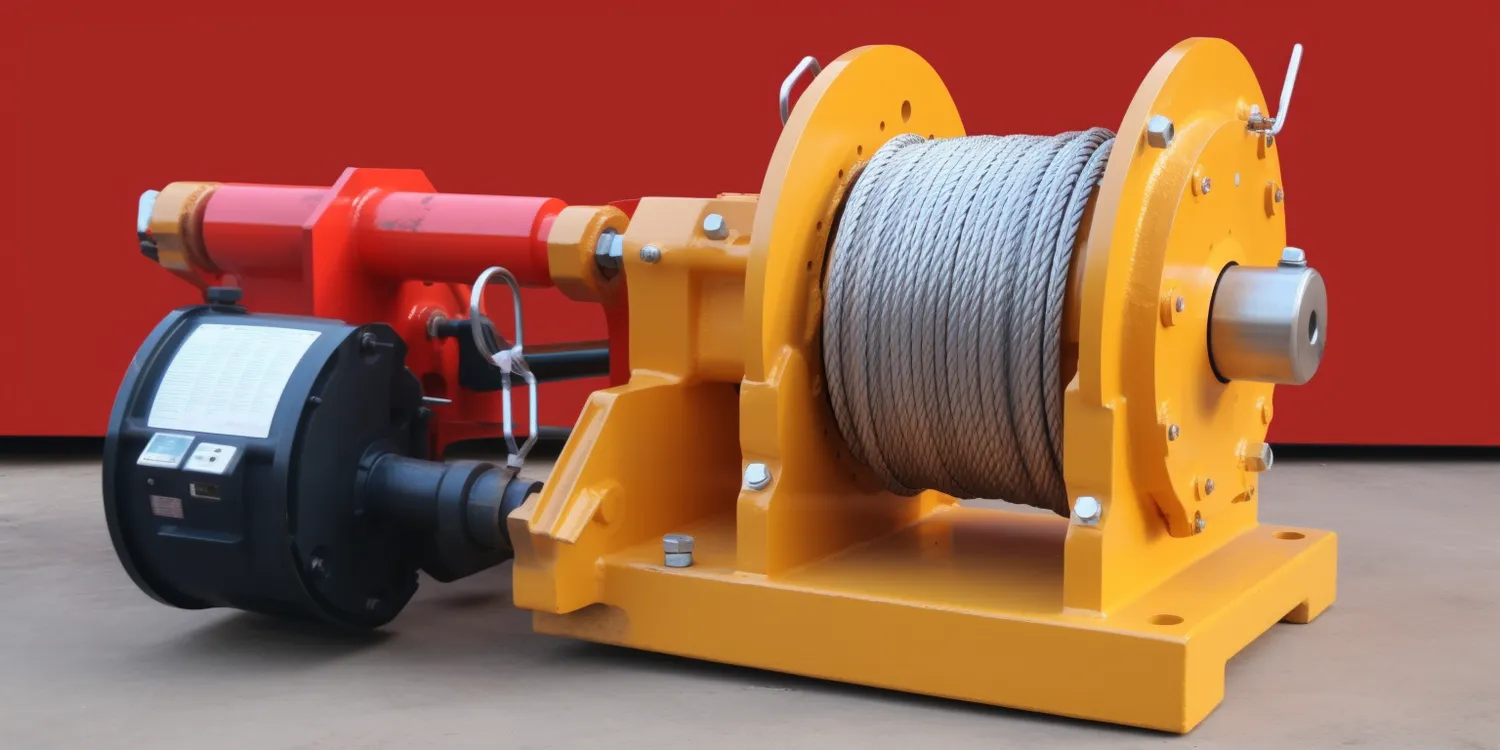

Budowa wciągarki to proces, który wymaga zrozumienia wielu kluczowych elementów, które składają się na jej funkcjonowanie. Wciągarka jest urządzeniem mechanicznym, które służy do podnoszenia i opuszczania ciężarów. Kluczowymi komponentami wciągarki są silnik, mechanizm przekładniowy, bęben oraz system hamulcowy. Silnik jest sercem wciągarki i odpowiada za napędzanie całego mechanizmu. W zależności od zastosowania, może to być silnik elektryczny lub spalinowy. Mechanizm przekładniowy ma na celu zwiększenie momentu obrotowego, co pozwala na podnoszenie cięższych ładunków. Bęben jest elementem, na który nawijana jest lina lub łańcuch, a jego konstrukcja musi być solidna, aby wytrzymać duże obciążenia. System hamulcowy zapewnia bezpieczeństwo podczas pracy wciągarki, umożliwiając zatrzymanie ruchu w dowolnym momencie. Dodatkowo, nie można zapominać o elementach sterujących, które pozwalają operatorowi na precyzyjne zarządzanie pracą urządzenia.

Jakie materiały są używane do budowy wciągarek

Materiały używane do budowy wciągarek mają kluczowe znaczenie dla ich trwałości i wydajności. W przypadku konstrukcji wciągarek najczęściej stosuje się stal, która charakteryzuje się wysoką wytrzymałością i odpornością na różne warunki atmosferyczne. Stalowe elementy są wykorzystywane zarówno w ramach konstrukcyjnych, jak i w bębnach oraz mechanizmach przekładniowych. W przypadku liny lub łańcucha również preferuje się stal, ponieważ zapewnia ona odpowiednią nośność oraz odporność na zerwanie. Dodatkowo, niektóre nowoczesne wciągarki mogą wykorzystywać kompozyty lub materiały syntetyczne, które są lżejsze od stali i oferują dobrą wytrzymałość. Ważnym aspektem jest także zastosowanie odpowiednich powłok ochronnych, które zabezpieczają metalowe elementy przed korozją i innymi uszkodzeniami mechanicznymi. W przypadku elektrycznych systemów sterujących istotne są również materiały izolacyjne oraz komponenty elektroniczne, które muszą być odporne na działanie wysokich temperatur oraz wilgoci.

Jakie są zastosowania wciągarek w różnych branżach

Wciągarki znajdują szerokie zastosowanie w różnych branżach przemysłowych oraz budowlanych. W sektorze budowlanym są one niezbędne do podnoszenia ciężkich materiałów budowlanych, takich jak belki stalowe czy prefabrykaty betonowe. Dzięki nim możliwe jest szybkie i efektywne przenoszenie dużych ładunków na wysokość, co znacznie przyspiesza proces budowy. W przemyśle morskim wciągarki są używane do załadunku i rozładunku kontenerów oraz innych ładunków z jednostek pływających. Ich niezawodność jest kluczowa dla sprawnego funkcjonowania portów i terminali morskich. Wciągarki znajdują również zastosowanie w magazynach oraz centrach dystrybucji, gdzie służą do transportu towarów pomiędzy różnymi poziomami regałów. W branży górniczej wykorzystuje się je do transportu surowców wydobywczych z głębokości do powierzchni ziemi. Ponadto wciągarki znalazły swoje miejsce także w przemyśle filmowym oraz teatralnym, gdzie służą do podnoszenia scenografii czy oświetlenia.

Jakie są zasady bezpieczeństwa przy używaniu wciągarek

Bezpieczeństwo przy używaniu wciągarek jest kluczowym aspektem ich eksploatacji i powinno być traktowane priorytetowo przez każdego operatora. Przede wszystkim przed rozpoczęciem pracy należy dokładnie zapoznać się z instrukcją obsługi urządzenia oraz przeprowadzić inspekcję techniczną wszystkich kluczowych komponentów. Ważne jest także przestrzeganie maksymalnych obciążeń określonych przez producenta, aby uniknąć przeciążenia urządzenia, co może prowadzić do awarii lub uszkodzeń. Operatorzy powinni korzystać z odpowiednich środków ochrony osobistej, takich jak kaski czy rękawice robocze, aby minimalizować ryzyko urazów podczas pracy. Należy również pamiętać o utrzymywaniu porządku wokół miejsca pracy oraz oznakowaniu strefy niebezpiecznej dla osób postronnych. Regularne szkolenia dla pracowników dotyczące obsługi i bezpieczeństwa przy używaniu wciągarek są niezbędne dla zapewnienia bezpieczeństwa pracy. Dodatkowo warto stosować systemy alarmowe oraz czujniki przeciążeniowe, które mogą automatycznie zatrzymać pracę urządzenia w przypadku wystąpienia niebezpieczeństwa.

Jakie są różnice między wciągarkami elektrycznymi a mechanicznymi

Wciągarki elektryczne i mechaniczne różnią się od siebie pod wieloma względami, co wpływa na ich zastosowanie oraz efektywność. Wciągarki elektryczne są napędzane silnikiem elektrycznym, co sprawia, że są bardziej wydajne i łatwiejsze w obsłudze. Dzięki zasilaniu elektrycznemu mogą pracować przez dłuższy czas bez przerwy, co czyni je idealnym rozwiązaniem w przypadku intensywnego użytkowania. Wciągarki elektryczne często wyposażone są w zaawansowane systemy sterujące, które umożliwiają precyzyjne podnoszenie i opuszczanie ładunków. Z drugiej strony, wciągarki mechaniczne, które działają na zasadzie ręcznego napędu lub wykorzystują inne źródła energii, takie jak hydraulika, mogą być bardziej odpowiednie w miejscach, gdzie dostęp do energii elektrycznej jest ograniczony. Mechaniczne wciągarki są zazwyczaj prostsze w budowie i tańsze w zakupie, ale ich wydajność może być ograniczona przez siłę operatora oraz czas pracy. Wybór między tymi dwoma typami zależy od specyfiki zastosowania oraz warunków pracy.

Jakie są najnowsze technologie stosowane w budowie wciągarek

W ostatnich latach rozwój technologii znacząco wpłynął na konstrukcję i funkcjonalność wciągarek. Nowoczesne modele często wyposażone są w zaawansowane systemy automatyzacji, które pozwalają na zdalne sterowanie urządzeniem. Dzięki temu operatorzy mogą monitorować proces podnoszenia i opuszczania ładunków z większą precyzją oraz bezpieczeństwem. Wciągarki nowej generacji wykorzystują także inteligentne czujniki przeciążeniowe, które automatycznie zatrzymują urządzenie w przypadku wykrycia nadmiernego obciążenia. To znacząco zwiększa bezpieczeństwo pracy oraz minimalizuje ryzyko uszkodzeń sprzętu. Ponadto wiele nowoczesnych wciągarek korzysta z technologii IoT (Internet of Things), co pozwala na zbieranie danych dotyczących ich pracy oraz stanu technicznego. Dzięki temu możliwe jest przewidywanie awarii i planowanie konserwacji zanim dojdzie do poważnych problemów. Innowacyjne materiały, takie jak kompozyty czy lżejsze stopy metali, również znalazły swoje miejsce w budowie nowoczesnych wciągarek, co przekłada się na ich mniejszą wagę oraz większą efektywność energetyczną.

Jakie są koszty związane z budową i eksploatacją wciągarek

Koszty związane z budową i eksploatacją wciągarek mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj urządzenia, jego przeznaczenie oraz technologia użyta do produkcji. Przy zakupie wciągarki należy uwzględnić nie tylko cenę samego urządzenia, ale także koszty transportu oraz instalacji. Dodatkowo warto rozważyć wydatki związane z konserwacją oraz ewentualnymi naprawami, które mogą być konieczne podczas eksploatacji. Regularne przeglądy techniczne są niezbędne dla zapewnienia bezpieczeństwa i niezawodności urządzenia. Koszty eksploatacyjne obejmują również zużycie energii elektrycznej lub paliwa, jeśli mowa o silnikach spalinowych. W przypadku intensywnego użytkowania te wydatki mogą stanowić istotny element budżetu operacyjnego firmy. Warto również pamiętać o kosztach szkoleń dla operatorów oraz ewentualnych inwestycjach w dodatkowe akcesoria czy systemy zabezpieczeń.

Jakie są najczęstsze problemy związane z użytkowaniem wciągarek

Użytkowanie wciągarek wiąże się z pewnymi wyzwaniami oraz problemami, które mogą wystąpić podczas ich eksploatacji. Jednym z najczęstszych problemów jest przeciążenie urządzenia, które może prowadzić do uszkodzeń zarówno samej wciągarki, jak i podnoszonego ładunku. Dlatego tak ważne jest przestrzeganie maksymalnych obciążeń określonych przez producenta oraz regularne kontrolowanie stanu technicznego urządzenia. Innym powszechnym problemem jest zużycie liny lub łańcucha, które może prowadzić do ich zerwania podczas pracy. Regularna inspekcja tych elementów jest kluczowa dla zapewnienia bezpieczeństwa operacji. Problemy z systemem hamulcowym również mogą stanowić zagrożenie; niewłaściwie działający hamulec może uniemożliwić zatrzymanie ruchu lub spowodować niekontrolowane opadanie ładunku. Dodatkowo awarie silnika czy układu sterującego mogą prowadzić do przestojów i strat finansowych dla firmy.

Jakie certyfikaty są wymagane do budowy i użytkowania wciągarek

Budowa i użytkowanie wciągarek wiąże się z koniecznością spełnienia określonych norm oraz uzyskania odpowiednich certyfikatów potwierdzających ich bezpieczeństwo i niezawodność. W wielu krajach istnieją przepisy regulujące wymagania dotyczące konstrukcji maszyn dźwigowych, a także ich eksploatacji. Certyfikaty takie jak CE (Conformité Européenne) są niezbędne dla produktów sprzedawanych na rynku europejskim; potwierdzają one zgodność z dyrektywami unijnymi dotyczącymi bezpieczeństwa maszyn. Dodatkowo wiele firm wymaga od swoich dostawców posiadania certyfikatów jakości ISO 9001, które świadczą o wysokich standardach produkcji oraz zarządzania jakością. Operatorzy wciągarek również muszą posiadać odpowiednie uprawnienia do obsługi tego typu sprzętu; często wymagane są specjalistyczne szkolenia oraz egzaminy potwierdzające umiejętności praktyczne i teoretyczne związane z obsługą maszyn dźwigowych.

Jakie są przyszłe kierunki rozwoju technologii wciągarek

Przyszłość technologii związanej z budową i użytkowaniem wciągarek zapowiada się bardzo obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku przemysłowego. Jednym z głównych kierunków rozwoju jest automatyzacja procesów związanych z obsługą wciągarek; coraz więcej modeli będzie wyposażonych w zaawansowane systemy sterowania umożliwiające zdalne zarządzanie pracą urządzenia przy użyciu aplikacji mobilnych lub komputerowych interfejsów graficznych. Dodatkowo rozwój technologii IoT pozwoli na zbieranie danych dotyczących pracy urządzeń oraz ich stanu technicznego, co umożliwi lepsze zarządzanie konserwacją i przewidywanie awarii przed ich wystąpieniem. Wprowadzenie sztucznej inteligencji do systemów sterujących może znacząco zwiększyć efektywność operacyjną poprzez optymalizację procesów podnoszenia i transportu ładunków. Również rozwój materiałów kompozytowych oraz lekkich stopów metali przyczyni się do zmniejszenia masy konstrukcji przy jednoczesnym zachowaniu wysokiej wytrzymałości; to pozwoli na tworzenie bardziej mobilnych i wszechstronnych rozwiązań dźwigowych.