Fabryki przyszłości, określane również mianem Przemysłu 4.0, to koncepcja, która wykracza daleko poza tradycyjne rozumienie linii produkcyjnych. To dynamiczne, zintegrowane ekosystemy, w których kluczową rolę odgrywają technologie takie jak sztuczna inteligencja (AI), uczenie maszynowe (ML), Internet Rzeczy (IoT), robotyka współpracująca (coboty), druk 3D oraz analiza Big Data. Ich celem jest stworzenie elastycznych, efektywnych i zautomatyzowanych procesów produkcyjnych, które potrafią adaptować się do zmieniających się warunków rynkowych i indywidualnych potrzeb klientów. Rewolucja ta nie polega jedynie na wprowadzeniu nowych maszyn, ale na fundamentalnej zmianie sposobu myślenia o produkcji, zarządzaniu i łańcuchach dostaw.

Kluczową cechą fabryk przyszłości jest ich zdolność do samoregulacji i optymalizacji w czasie rzeczywistym. Dzięki połączeniu czujników IoT z zaawansowanymi algorytmami AI, maszyny i systemy komunikują się ze sobą, wymieniając dane i podejmując autonomiczne decyzje. Pozwala to na błyskawiczne wykrywanie i korygowanie błędów, minimalizację przestojów oraz maksymalizację wykorzystania zasobów. Produkcja staje się bardziej precyzyjna, a jakość wyrobów ulega znaczącej poprawie. Ta synergia technologii tworzy środowisko, w którym możliwe jest produkowanie na masową skalę z indywidualnym podejściem do klienta, znanym jako masowa personalizacja.

Wdrożenie koncepcji Przemysłu 4.0 wiąże się z licznymi korzyściami, nie tylko dla producentów, ale także dla konsumentów i środowiska. Zwiększona efektywność energetyczna, redukcja odpadów produkcyjnych i optymalizacja logistyki to tylko niektóre z ekologicznych aspektów. Dla konsumentów oznacza to szybszy dostęp do produktów dostosowanych do ich specyficznych wymagań oraz potencjalnie niższe ceny dzięki obniżeniu kosztów produkcji. Pracownicy natomiast zyskują nowe, bardziej kreatywne i odpowiedzialne role, przesuwając się z zadań rutynowych do nadzoru, analizy danych i podejmowania strategicznych decyzji.

Jakie technologie definiują fabryki przyszłości i ich działanie

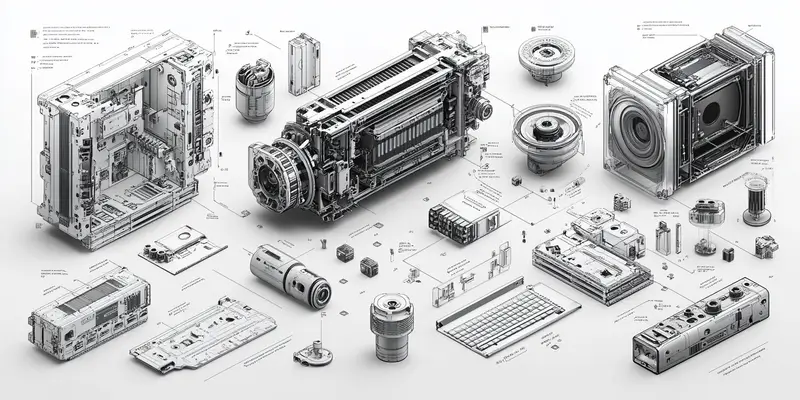

Definicję fabryk przyszłości tworzy zintegrowany zestaw innowacyjnych technologii, które współpracując ze sobą, tworzą inteligentne, autonomiczne i elastyczne środowiska produkcyjne. Internet Rzeczy (IoT) stanowi kręgosłup tych systemów, umożliwiając nieustanną komunikację między maszynami, czujnikami, produktami a pracownikami. Miliardy połączonych urządzeń zbierają dane w czasie rzeczywistym, które następnie są analizowane przez algorytmy sztucznej inteligencji (AI) i uczenia maszynowego (ML). AI pozwala na identyfikację wzorców, prognozowanie awarii, optymalizację procesów i podejmowanie decyzji bez udziału człowieka.

Robotyka, szczególnie robotyka współpracująca (coboty), odgrywa kluczową rolę w automatyzacji powtarzalnych i niebezpiecznych zadań. Coboty, w przeciwieństwie do tradycyjnych robotów przemysłowych, są zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi, wspierając ich w codziennych obowiązkach. Druk 3D, czyli produkcja addytywna, otwiera nowe możliwości w zakresie tworzenia skomplikowanych geometrii, prototypowania i produkcji na żądanie, eliminując potrzebę posiadania drogich form czy narzędzi. Technologie chmurowe (cloud computing) zapewniają skalowalność i dostęp do mocy obliczeniowej niezbędnej do przetwarzania ogromnych ilości danych, a także ułatwiają zdalne zarządzanie i monitorowanie.

Analiza Big Data pozwala na wydobywanie cennych informacji z zebranych danych, co przekłada się na lepsze zrozumienie procesów produkcyjnych, preferencji klientów i trendów rynkowych. Cyfrowe bliźniaki (digital twins) to wirtualne repliki fizycznych obiektów, procesów lub systemów, które pozwalają na symulację, analizę i optymalizację w środowisku wirtualnym, zanim zmiany zostaną wdrożone w świecie rzeczywistym. Technologie cyberbezpieczeństwa są niezbędne do ochrony wrażliwych danych i systemów przed atakami, co jest kluczowe w coraz bardziej zdigitalizowanym środowisku produkcyjnym. Te wzajemnie powiązane technologie tworzą fundamentalne podstawy dla funkcjonowania i rozwoju fabryk przyszłości.

W jaki sposób fabryki przyszłości wpływają na rynek pracy

Z drugiej strony, pojawia się rosnące zapotrzebowanie na pracowników posiadających nowe, specjalistyczne umiejętności. Potrzebni są specjaliści od analizy danych, eksperci od sztucznej inteligencji i uczenia maszynowego, inżynierowie robotyki, specjaliści ds. cyberbezpieczeństwa, a także osoby potrafiące zarządzać złożonymi, zintegrowanymi systemami produkcyjnymi. Kluczowa staje się umiejętność interpretacji danych, nadzoru nad autonomicznymi systemami, rozwiązywania złożonych problemów technicznych oraz współpracy z zaawansowanymi technologiami. Pracownicy będą odgrywać bardziej strategiczne role, skupiając się na optymalizacji, innowacjach i rozwoju.

Przejście to wymaga znaczących inwestycji w edukację i podnoszenie kwalifikacji pracowników. Systemy edukacyjne muszą ewoluować, aby nadążyć za zmieniającymi się potrzebami rynku, oferując programy szkoleniowe skoncentrowane na umiejętnościach cyfrowych, programowaniu, analizie danych i obsłudze nowoczesnych technologii. Firmy mają obowiązek inwestować w szkolenia swoich obecnych pracowników, umożliwiając im adaptację do nowych ról i zapobiegając masowym zwolnieniom. W dłuższej perspektywie, fabryki przyszłości mogą prowadzić do powstania nowej generacji dobrze płatnych miejsc pracy, które będą bardziej satysfakcjonujące i mniej obciążające fizycznie dla pracowników, ale wymaga to proaktywnego podejścia do rozwoju kapitału ludzkiego.

Jakie korzyści przynoszą fabryki przyszłości dla konsumentów

Fabryki przyszłości rewolucjonizują doświadczenia konsumentów, oferując im produkty i usługi dostosowane do indywidualnych potrzeb i oczekiwań w sposób, który wcześniej był nieosiągalny. Jedną z kluczowych korzyści jest możliwość masowej personalizacji. Dzięki elastycznym liniom produkcyjnym i zaawansowanym technologiom, firmy mogą wytwarzać produkty na indywidualne zamówienie, uwzględniając specyficzne preferencje klienta dotyczące koloru, rozmiaru, materiału czy funkcjonalności, bez znaczącego wzrostu kosztów.

Krótszy czas realizacji zamówień to kolejna istotna zaleta. Zautomatyzowane procesy, optymalizacja łańcucha dostaw i możliwość produkcji na żądanie znacząco skracają czas oczekiwania na produkt. Konsumenci mogą liczyć na szybsze dostawy i bardziej efektywne zaspokojenie swoich potrzeb, co jest szczególnie ważne w szybko zmieniającym się świecie.

Poprawa jakości i niezawodności produktów jest naturalną konsekwencją zastosowania zaawansowanych technologii. Precyzyjne sterowanie procesami produkcyjnymi, monitorowanie jakości w czasie rzeczywistym i algorytmy wykrywające potencjalne wady minimalizują ryzyko wystąpienia defektów. Konsumenci otrzymują produkty o wyższej jakości, które są bardziej trwałe i wydajne. Dodatkowo, dzięki optymalizacji zużycia energii i materiałów, a także redukcji odpadów, fabryki przyszłości przyczyniają się do tworzenia bardziej zrównoważonych produktów, co jest coraz ważniejszym kryterium wyboru dla świadomych konsumentów.

W jaki sposób fabryki przyszłości minimalizują wpływ na środowisko

Koncepcja fabryk przyszłości kładzie silny nacisk na zrównoważony rozwój i minimalizację negatywnego wpływu produkcji na środowisko naturalne. Jednym z kluczowych aspektów jest znacząca poprawa efektywności energetycznej. Inteligentne systemy zarządzania energią, optymalizacja pracy maszyn w czasie rzeczywistym oraz wykorzystanie odnawialnych źródeł energii pozwalają na drastyczne ograniczenie zużycia prądu i innych mediów. Czujniki IoT monitorują zużycie energii w poszczególnych obszarach fabryki, umożliwiając identyfikację i eliminację nieefektywności.

Redukcja ilości odpadów produkcyjnych jest kolejnym filarem ekologicznego podejścia. Technologie takie jak druk 3D pozwalają na tworzenie produktów z minimalną ilością materiału odpadowego, a precyzyjne procesy produkcyjne minimalizują liczbę wadliwych elementów. Ponadto, zaawansowana analiza danych umożliwia optymalizację wykorzystania surowców i materiałów, często poprzez ich recykling i ponowne wykorzystanie w procesie produkcyjnym. Systemy monitorowania i kontroli pozwalają na precyzyjne dozowanie materiałów, co dodatkowo ogranicza straty.

Optymalizacja łańcucha dostaw, dzięki zastosowaniu zaawansowanych algorytmów logistycznych i predykcyjnych, przyczynia się do zmniejszenia emisji gazów cieplarnianych związanych z transportem. Lepsze planowanie tras, konsolidacja przesyłek i wykorzystanie bardziej ekologicznych środków transportu to bezpośrednie korzyści. Wdrożenie koncepcji gospodarki obiegu zamkniętego, gdzie produkty i materiały są projektowane tak, aby można je było łatwo naprawić, odnowić lub poddać recyklingowi, stanowi kolejny ważny krok w kierunku tworzenia bardziej zrównoważonych systemów produkcyjnych. Fabryki przyszłości dążą do osiągnięcia stanu, w którym produkcja jest nie tylko wydajna i innowacyjna, ale także odpowiedzialna ekologicznie.

W jaki sposób adaptacja do fabryk przyszłości wpływa na strategię biznesową

Przejście na model fabryki przyszłości wymaga fundamentalnej redefinicji strategii biznesowej każdej organizacji, która chce pozostać konkurencyjna na globalnym rynku. Kluczowe staje się przyjęcie podejścia opartego na danych i ciągłej optymalizacji. Firmy muszą inwestować w technologie gromadzenia, analizy i przetwarzania ogromnych ilości danych pochodzących z procesów produkcyjnych, łańcuchów dostaw i interakcji z klientami. Pozwala to na podejmowanie świadomych decyzji strategicznych, identyfikację nowych możliwości rynkowych i przewidywanie potencjalnych zagrożeń.

Elastyczność i zwinność stają się priorytetem. W dynamicznie zmieniającym się otoczeniu biznesowym, zdolność do szybkiego reagowania na zmiany popytu, nowe technologie czy nieoczekiwane zakłócenia w łańcuchu dostaw jest kluczowa dla przetrwania. Fabryki przyszłości, dzięki swojej modułowej budowie i zautomatyzowanym procesom, umożliwiają szybkie przeprogramowanie linii produkcyjnych i dostosowanie ich do nowych wymagań, co przekłada się na strategiczną przewagę konkurencyjną.

Inwestycje w kapitał ludzki i rozwój kultury innowacji są równie ważne. Sukces fabryk przyszłości zależy nie tylko od zaawansowanych technologii, ale także od wykwalifikowanych pracowników, którzy potrafią efektywnie z nich korzystać. Firmy muszą tworzyć środowisko sprzyjające nauce, eksperymentowaniu i ciągłemu doskonaleniu. Strategia biznesowa musi uwzględniać rozwój kompetencji cyfrowych, promowanie współpracy między działami i zachęcanie do podejmowania inicjatyw innowacyjnych. Integracja z partnerami w całym łańcuchu wartości, od dostawców surowców po dystrybutorów i klientów końcowych, staje się również kluczowym elementem strategii, tworząc spójny i efektywny ekosystem.