Robotyzacja procesów wytwórczych ma znaczący wpływ na przemysł, przekształcając tradycyjne metody produkcji w bardziej zautomatyzowane i efektywne systemy. Wprowadzenie robotów do linii produkcyjnych pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja i uczenie maszynowe, roboty są w stanie wykonywać skomplikowane zadania z dużą precyzją i powtarzalnością. W rezultacie przedsiębiorstwa mogą osiągnąć wyższy poziom jakości produktów, co przekłada się na większe zadowolenie klientów. Robotyzacja umożliwia również szybsze reagowanie na zmieniające się potrzeby rynku, co jest kluczowe w dzisiejszym dynamicznym środowisku biznesowym. Dodatkowo, automatyzacja procesów produkcyjnych przyczynia się do poprawy bezpieczeństwa pracy, ponieważ roboty mogą przejmować niebezpieczne lub monotonne zadania, minimalizując ryzyko urazów wśród pracowników.

Jakie korzyści niesie ze sobą robotyzacja procesów wytwórczych

Korzyści płynące z robotyzacji procesów wytwórczych są liczne i różnorodne, co sprawia, że wiele przedsiębiorstw decyduje się na wdrożenie tej technologii. Przede wszystkim automatyzacja pozwala na znaczne zwiększenie wydajności produkcji. Roboty mogą pracować przez całą dobę bez przerw, co prowadzi do skrócenia czasu realizacji zamówień i zwiększenia ilości wyprodukowanych jednostek. Kolejnym istotnym atutem jest redukcja błędów ludzkich, które mogą występować podczas ręcznego wykonywania zadań. Dzięki precyzyjnym algorytmom i programowaniu roboty są w stanie wykonywać operacje z minimalnym ryzykiem pomyłek. Robotyzacja przyczynia się także do obniżenia kosztów pracy, ponieważ przedsiębiorstwa mogą zatrudniać mniej pracowników do prostych lub powtarzalnych zadań. Ponadto automatyzacja procesów produkcyjnych pozwala na lepsze zarządzanie zasobami, co może prowadzić do oszczędności materiałowych oraz energetycznych.

Jakie wyzwania wiążą się z robotyzacją procesów wytwórczych

Robotyzacja procesów wytwórczych niesie ze sobą nie tylko korzyści, ale także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas wdrażania nowych technologii. Jednym z głównych problemów jest wysok koszt początkowy związany z zakupem i instalacją robotów oraz oprogramowania potrzebnego do ich obsługi. Dla wielu mniejszych firm może to stanowić barierę wejścia na rynek zautomatyzowanej produkcji. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów oraz adaptacji do zmieniających się warunków pracy. Wprowadzenie robotyzacji często wiąże się z obawami o utratę miejsc pracy, co może prowadzić do oporu ze strony załogi. Firmy muszą dbać o komunikację i transparentność procesu wdrażania zmian, aby złagodzić te obawy i zapewnić pracownikom możliwość rozwoju umiejętności w nowych rolach. Dodatkowo, integracja robotów z istniejącymi systemami produkcyjnymi może być skomplikowana i czasochłonna, wymagając odpowiedniego planowania oraz strategii działania.

Jakie technologie wspierają robotyzację procesów wytwórczych

Współczesna robotyzacja procesów wytwórczych korzysta z zaawansowanych technologii, które znacząco zwiększają efektywność i elastyczność produkcji. Jedną z kluczowych technologii jest sztuczna inteligencja, która umożliwia robotom podejmowanie decyzji na podstawie analizy danych oraz uczenia się na podstawie doświadczeń. Dzięki temu maszyny są w stanie dostosowywać swoje działania do zmieniających się warunków produkcji oraz optymalizować swoje zadania w czasie rzeczywistym. Kolejnym istotnym elementem są systemy Internetu Rzeczy (IoT), które pozwalają na zbieranie danych z różnych urządzeń i ich analizę w celu poprawy wydajności procesów produkcyjnych. Integracja IoT z robotami umożliwia monitorowanie stanu maszyn oraz przewidywanie awarii zanim one wystąpią, co pozwala na minimalizację przestojów. Również technologie takie jak druk 3D zaczynają odgrywać coraz większą rolę w produkcji, umożliwiając szybkie prototypowanie oraz tworzenie skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod wytwarzania.

Jak robotyzacja procesów wytwórczych zmienia rynek pracy

Robotyzacja procesów wytwórczych ma znaczący wpływ na rynek pracy, co budzi wiele emocji i kontrowersji. Z jednej strony automatyzacja prowadzi do eliminacji niektórych miejsc pracy, zwłaszcza w sektorach, gdzie wykonywane są rutynowe i powtarzalne zadania. Pracownicy zajmujący się prostymi operacjami mogą być zastępowani przez roboty, co rodzi obawy o przyszłość zatrudnienia w tych branżach. Z drugiej strony, robotyzacja stwarza nowe możliwości zatrudnienia w dziedzinach związanych z technologią, programowaniem oraz zarządzaniem systemami automatyzacji. W miarę jak przedsiębiorstwa wdrażają nowe technologie, rośnie zapotrzebowanie na specjalistów zdolnych do obsługi i konserwacji robotów oraz systemów automatyzacji. W związku z tym konieczne staje się przeszkolenie pracowników oraz dostosowanie programów edukacyjnych do zmieniających się potrzeb rynku. Warto również zauważyć, że robotyzacja może przyczynić się do poprawy warunków pracy, ponieważ roboty przejmują niebezpieczne lub monotonne zadania, co pozwala pracownikom skupić się na bardziej kreatywnych i wymagających umiejętności rolach.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów wytwórczych

Przyszłość robotyzacji procesów wytwórczych zapowiada się niezwykle obiecująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszej automatyzacji produkcji. Jednym z najważniejszych kierunków rozwoju jest integracja robotów z systemami sztucznej inteligencji, co pozwoli na jeszcze większą autonomię maszyn oraz ich zdolność do uczenia się na podstawie danych. Dzięki temu roboty będą mogły samodzielnie podejmować decyzje dotyczące optymalizacji procesów produkcyjnych oraz dostosowywania się do zmieniających się warunków rynkowych. Kolejnym istotnym trendem jest rozwój współpracy między ludźmi a robotami, znany jako kooperacyjna robotyzacja. W tym modelu roboty i pracownicy będą współdziałać na linii produkcyjnej, co pozwoli na efektywne połączenie siły ludzkiej z precyzją maszyn. Również technologia Internetu Rzeczy (IoT) będzie odgrywać coraz większą rolę w automatyzacji procesów produkcyjnych, umożliwiając zbieranie danych w czasie rzeczywistym oraz ich analizę w celu optymalizacji wydajności. W miarę jak technologia będzie się rozwijać, możemy spodziewać się także większej elastyczności produkcji oraz możliwości dostosowywania się do indywidualnych potrzeb klientów.

Jakie przykłady zastosowania robotyzacji można znaleźć w różnych branżach

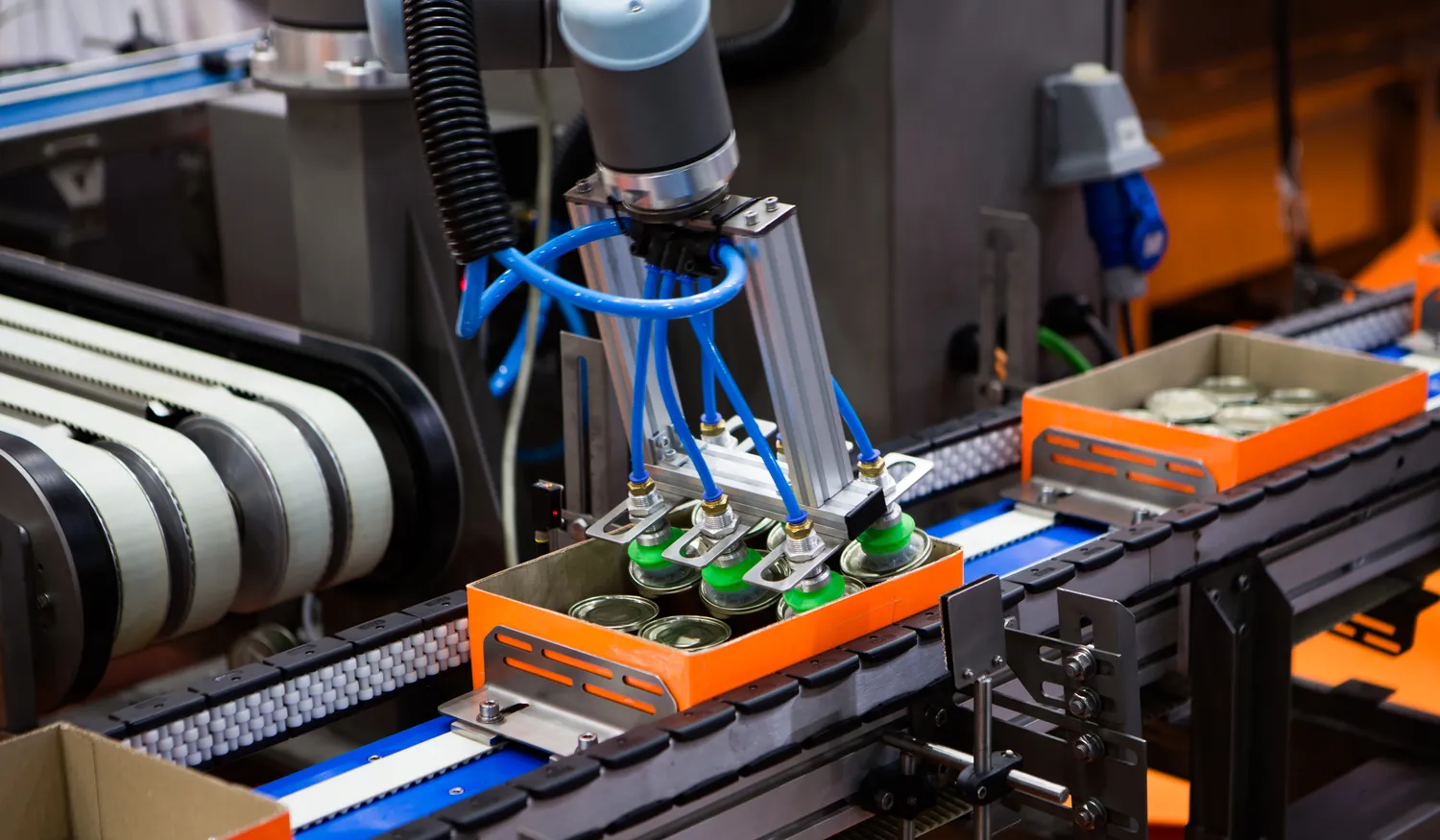

Robotyzacja procesów wytwórczych znajduje zastosowanie w wielu branżach, co świadczy o jej wszechstronności i efektywności. W przemyśle motoryzacyjnym roboty są wykorzystywane do montażu pojazdów, spawania oraz lakierowania, co pozwala na osiągnięcie wysokiej jakości produktów przy jednoczesnym zwiększeniu wydajności linii produkcyjnych. W branży elektronicznej automatyzacja procesów umożliwia precyzyjne montowanie komponentów oraz testowanie urządzeń elektronicznych z minimalnym ryzykiem błędów. W sektorze spożywczym roboty są wykorzystywane do pakowania produktów, sortowania towarów oraz monitorowania jakości żywności, co przyczynia się do zwiększenia bezpieczeństwa i efektywności produkcji. Również w logistyce i magazynowaniu roboty odgrywają kluczową rolę, automatyzując procesy załadunku i rozładunku towarów oraz zarządzania stanami magazynowymi. Przykłady zastosowań można również znaleźć w medycynie, gdzie roboty chirurgiczne umożliwiają przeprowadzanie skomplikowanych operacji z dużą precyzją oraz minimalizacją inwazyjności.

Jakie są kluczowe czynniki sukcesu przy wdrażaniu robotyzacji

Wdrażanie robotyzacji procesów wytwórczych wymaga uwzględnienia kilku kluczowych czynników sukcesu, które mogą decydować o powodzeniu całego przedsięwzięcia. Przede wszystkim istotne jest dokładne zrozumienie potrzeb firmy oraz określenie celów związanych z automatyzacją produkcji. Należy przeprowadzić szczegółową analizę procesów produkcyjnych i zidentyfikować obszary, które mogą zostać zoptymalizowane dzięki zastosowaniu technologii robotycznych. Kolejnym ważnym aspektem jest wybór odpowiednich technologii oraz dostawców sprzętu i oprogramowania, którzy będą w stanie dostarczyć rozwiązania dostosowane do specyfiki danej branży. Kluczowe jest także zaangażowanie pracowników w proces wdrażania zmian – ich wiedza i doświadczenie mogą okazać się nieocenione podczas adaptacji nowych systemów. Dodatkowo przedsiębiorstwa powinny inwestować w szkolenia dla swoich pracowników, aby zapewnić im umiejętności niezbędne do obsługi nowoczesnych technologii.

Jakie są trendy związane z przyszłością robotyzacji procesów wytwórczych

Trendy związane z przyszłością robotyzacji procesów wytwórczych wskazują na dynamiczny rozwój technologii oraz ich coraz szersze zastosowanie w różnych branżach przemysłowych. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji z systemami automatyzacji produkcji. Dzięki temu maszyny będą mogły uczyć się na podstawie danych oraz podejmować decyzje autonomicznie, co zwiększy ich efektywność i elastyczność działania. Również rozwój kooperacyjnych robotów (cobot) staje się coraz bardziej popularny – te maszyny zaprojektowane są tak, aby mogły współpracować z ludźmi na linii produkcyjnej bez konieczności stosowania barier ochronnych. Trend ten sprzyja tworzeniu bardziej ergonomicznych środowisk pracy oraz zwiększa bezpieczeństwo pracowników. Inny istotny kierunek to rozwój technologii IoT (Internet of Things), która umożliwia zbieranie danych z różnych urządzeń i ich analizę w czasie rzeczywistym. To pozwala na lepsze zarządzanie produkcją oraz optymalizację procesów na podstawie analizy danych historycznych i prognozowanych trendów rynkowych.

Jakie wyzwania stoją przed firmami przy wdrażaniu robotyzacji

Wdrażanie robotyzacji procesów wytwórczych wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby osiągnąć zamierzone cele. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem sprzętu oraz oprogramowania potrzebnego do automatyzacji produkcji. Dla wielu mniejszych firm może to stanowić barierę wejścia na rynek nowoczesnej produkcji. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników – wdrożenie nowych technologii wymaga zmiany kompetencji zespołu oraz adaptacji do nowych warunków pracy. Firmy muszą zadbać o odpowiednie programy szkoleniowe oraz wsparcie dla pracowników podczas procesu transformacji. Dodatkowo integracja nowych systemów z istniejącymi rozwiązaniami może być skomplikowana i czasochłonna, co wymaga starannego planowania oraz strategii działania.