Robotyzacja prac spawalniczych to proces, który w ostatnich latach zyskuje na znaczeniu w różnych branżach przemysłowych. W miarę jak technologia rozwija się, coraz więcej firm decyduje się na automatyzację swoich linii produkcyjnych, co pozwala na zwiększenie efektywności oraz redukcję kosztów. Roboty spawalnicze są w stanie wykonywać zadania z dużą precyzją i powtarzalnością, co jest kluczowe w produkcji masowej. Dzięki zastosowaniu nowoczesnych systemów sterowania, roboty te mogą dostosowywać swoje działania do zmieniających się warunków pracy, co sprawia, że są niezwykle elastyczne. Wprowadzenie robotów do procesu spawania nie tylko przyspiesza produkcję, ale także poprawia jakość spoin, co ma bezpośredni wpływ na trwałość i bezpieczeństwo gotowych produktów.

Jakie są korzyści z zastosowania robotyzacji w spawaniu

Wprowadzenie robotyzacji do prac spawalniczych niesie ze sobą wiele korzyści, które mają istotny wpływ na funkcjonowanie przedsiębiorstw. Przede wszystkim automatyzacja procesów spawalniczych pozwala na znaczne zwiększenie wydajności produkcji. Roboty mogą pracować przez długie godziny bez przerw, co przyczynia się do skrócenia czasu realizacji zamówień. Dodatkowo, dzięki wysokiej precyzji działania robotów, możliwe jest zminimalizowanie odpadów materiałowych oraz poprawa jakości spoin. Kolejną istotną zaletą jest bezpieczeństwo pracy; roboty eliminują ryzyko związane z narażeniem ludzi na szkodliwe substancje chemiczne oraz wysokie temperatury występujące podczas procesu spawania. Zastosowanie technologii robotycznej pozwala również na łatwiejsze wdrażanie innowacji oraz dostosowywanie produkcji do zmieniających się potrzeb rynku. Firmy mogą szybciej reagować na nowe trendy i wymagania klientów, co daje im przewagę konkurencyjną.

Jakie technologie są wykorzystywane w robotyzacji spawania

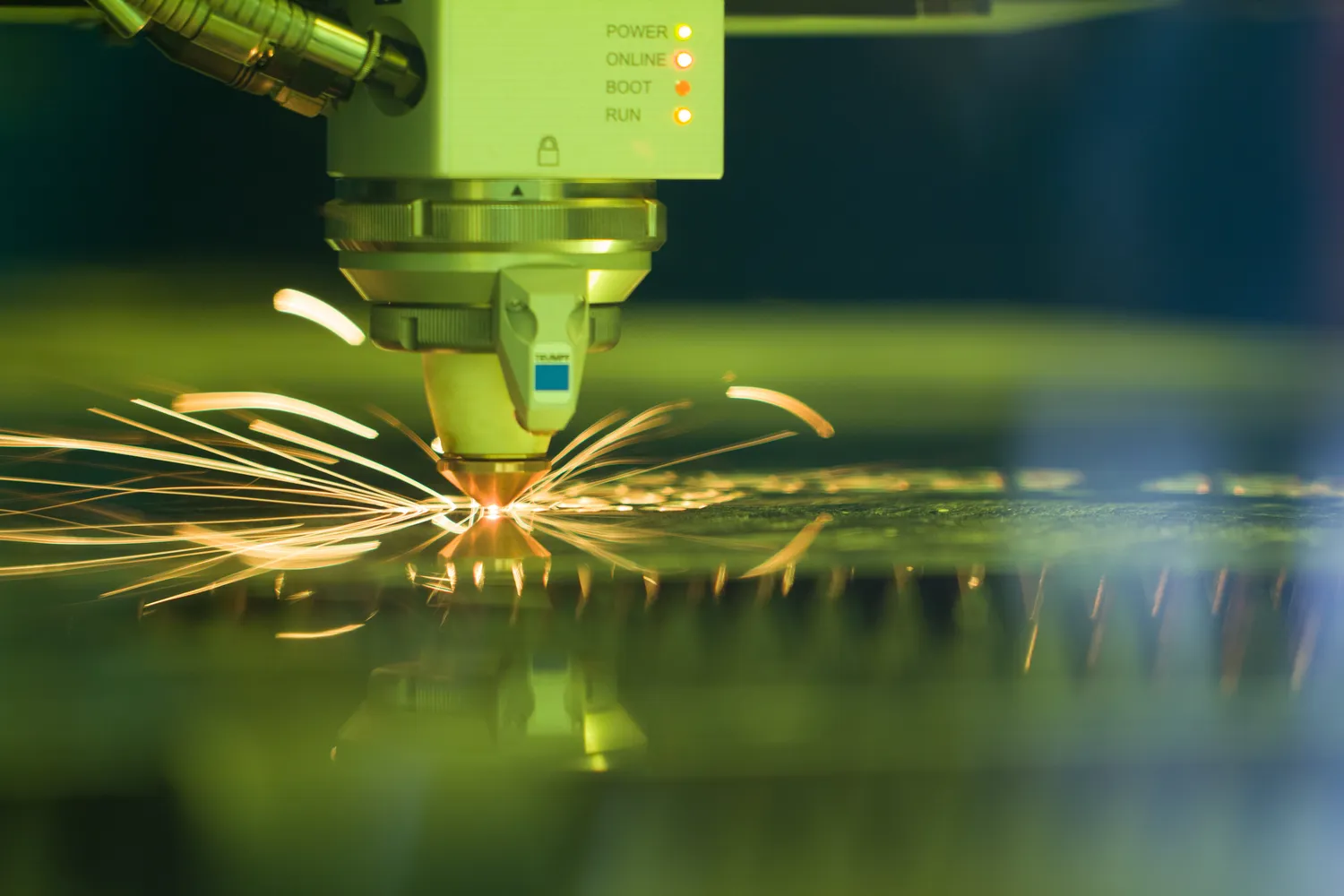

W dziedzinie robotyzacji prac spawalniczych wykorzystuje się różnorodne technologie, które umożliwiają automatyzację procesu oraz poprawę jego efektywności. Jednym z najpopularniejszych rozwiązań jest zastosowanie robotów przemysłowych wyposażonych w specjalistyczne narzędzia do spawania. Roboty te mogą być programowane do wykonywania różnych rodzajów spoin, takich jak MIG, TIG czy łukowe spawanie elektryczne. Dzięki zaawansowanym systemom sterowania możliwe jest precyzyjne dostosowanie parametrów spawania do specyfiki materiału oraz wymagań konstrukcyjnych. W ostatnich latach coraz większą popularność zdobywają także technologie sztucznej inteligencji oraz uczenia maszynowego, które pozwalają na optymalizację procesów produkcyjnych poprzez analizę danych i automatyczne dostosowywanie ustawień robota w czasie rzeczywistym. Dodatkowo, integracja systemów monitorujących oraz czujników umożliwia bieżące śledzenie jakości spoin oraz identyfikację ewentualnych problemów jeszcze przed ich wystąpieniem.

Jakie wyzwania stoją przed firmami przy wdrażaniu robotyzacji

Wdrożenie robotyzacji prac spawalniczych wiąże się z szeregiem wyzwań, które firmy muszą pokonać, aby skutecznie zintegrować nowe technologie w swoich procesach produkcyjnych. Przede wszystkim jednym z największych problemów jest koszt zakupu i implementacji systemów robotycznych. Choć długofalowe oszczędności mogą być znaczne, początkowe inwestycje mogą być barierą dla wielu przedsiębiorstw, zwłaszcza tych mniejszych. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii; bez odpowiednich umiejętności personel może mieć trudności z efektywnym zarządzaniem robotami oraz nadzorowaniem procesów produkcyjnych. Dodatkowo firmy muszą zmierzyć się z problemem integracji nowych systemów z istniejącymi liniami produkcyjnymi; często wymaga to przeprojektowania całych procesów oraz dostosowania infrastruktury.

Jakie są przyszłe trendy w robotyzacji prac spawalniczych

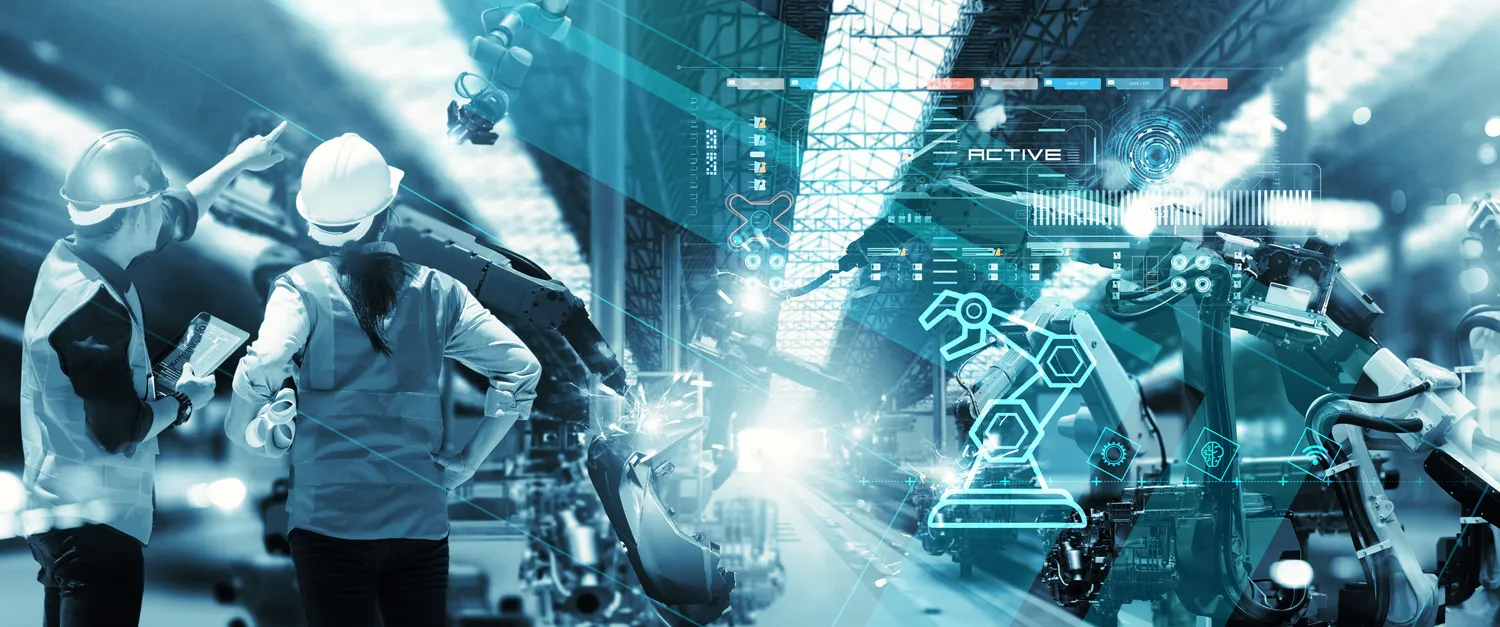

Przyszłość robotyzacji prac spawalniczych zapowiada się niezwykle obiecująco, z wieloma nowymi trendami, które mogą znacząco wpłynąć na sposób, w jaki prowadzone są procesy produkcyjne. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w systemach robotycznych. Dzięki tym technologiom roboty będą mogły uczyć się na podstawie analizy danych z wcześniejszych operacji, co pozwoli na jeszcze lepsze dostosowanie parametrów spawania do specyfiki materiałów oraz warunków pracy. W miarę jak technologia będzie się rozwijać, możemy spodziewać się również większej elastyczności robotów; nowe modele będą mogły szybko dostosowywać się do zmieniających się zadań i wymagań produkcyjnych. Kolejnym interesującym trendem jest rozwój współpracy między ludźmi a robotami; coraz więcej firm wdraża rozwiązania, które umożliwiają bezpieczną i efektywną współpracę pracowników z robotami, co zwiększa wydajność i jakość produkcji.

Jakie zastosowania mają roboty spawalnicze w różnych branżach

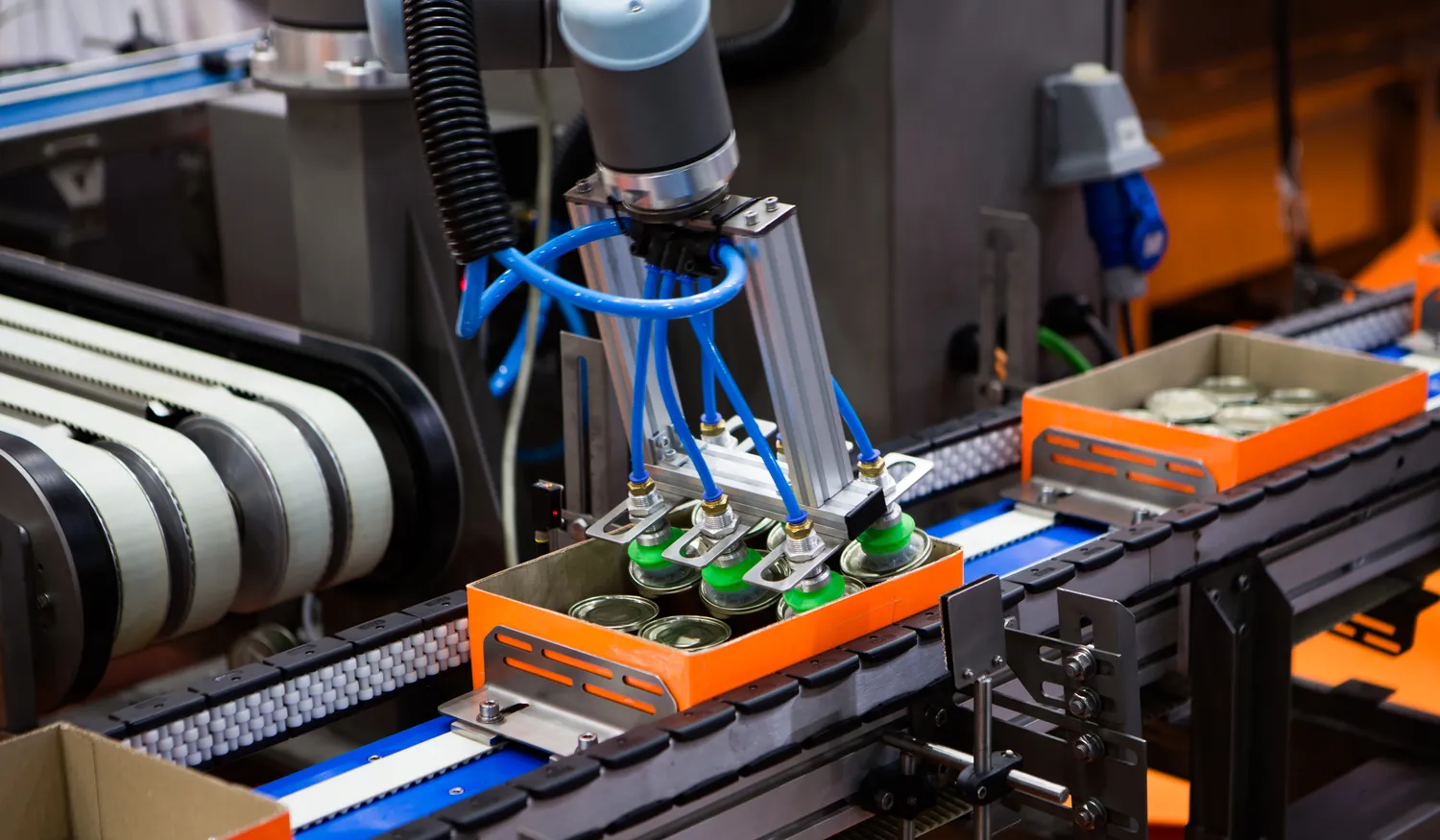

Roboty spawalnicze znajdują zastosowanie w wielu branżach, co świadczy o ich wszechstronności oraz efektywności. W przemyśle motoryzacyjnym automatyzacja procesów spawalniczych jest szczególnie istotna; roboty wykonują zadania związane z łączeniem elementów karoserii, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności. W branży budowlanej roboty spawalnicze są wykorzystywane do łączenia stalowych konstrukcji, co przyspiesza proces budowy oraz zwiększa bezpieczeństwo. W sektorze energetycznym, zwłaszcza w produkcji turbin wiatrowych czy instalacjach przemysłowych, automatyzacja spawania pozwala na efektywne łączenie dużych elementów konstrukcyjnych. Dodatkowo, w przemyśle stoczniowym roboty spawalnicze odgrywają kluczową rolę w budowie jednostek pływających, gdzie precyzyjne spawanie stali jest niezbędne dla zapewnienia trwałości i bezpieczeństwa statków.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Praca z robotami spawalniczymi wymaga od pracowników posiadania szeregu umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowe jest zrozumienie zasad działania systemów automatycznych oraz umiejętność programowania robotów do wykonywania określonych zadań. Wiedza na temat różnych metod spawania oraz materiałów używanych w procesie produkcyjnym jest niezbędna do skutecznego nadzorowania jakości spoin. Pracownicy muszą być również zaznajomieni z nowoczesnymi narzędziami diagnostycznymi oraz monitorującymi, które pozwalają na bieżąco śledzić parametry pracy robota i identyfikować ewentualne problemy. Oprócz umiejętności technicznych ważne są także kompetencje interpersonalne; praca z robotami często wymaga współpracy w zespołach interdyscyplinarnych, dlatego umiejętność komunikacji oraz rozwiązywania problemów jest nieoceniona.

Jakie są koszty wdrożenia robotyzacji w procesach spawalniczych

Koszty wdrożenia robotyzacji w procesach spawalniczych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj zastosowanej technologii, skala produkcji czy specyfika branży. Początkowe inwestycje obejmują zakup robotów przemysłowych, systemów sterujących oraz niezbędnych narzędzi i akcesoriów do spawania. Dodatkowo należy uwzględnić koszty związane z instalacją oraz integracją nowych systemów z istniejącymi liniami produkcyjnymi. Warto również pamiętać o wydatkach na szkolenie personelu; pracownicy muszą zdobyć odpowiednie umiejętności do obsługi nowoczesnych technologii, co wiąże się z dodatkowymi kosztami. Mimo że początkowe wydatki mogą być wysokie, wiele firm zauważa długofalowe korzyści finansowe wynikające z automatyzacji procesów produkcyjnych. Zwiększona wydajność, redukcja kosztów pracy oraz poprawa jakości produktów mogą przynieść znaczne oszczędności w dłuższej perspektywie czasowej.

Jakie są najczęstsze błędy przy wdrażaniu robotyzacji

Wdrażanie robotyzacji prac spawalniczych wiąże się z wieloma wyzwaniami i pułapkami, które mogą prowadzić do niepowodzeń lub opóźnień w realizacji projektów. Jednym z najczęstszych błędów jest niewłaściwe określenie celów automatyzacji; firmy często podejmują decyzje o wdrożeniu technologii bez dokładnej analizy potrzeb i oczekiwań rynku. Brak jasno określonych celów może prowadzić do wyboru niewłaściwych rozwiązań technologicznych lub nieefektywnego wykorzystania zasobów. Innym powszechnym problemem jest niedostateczne przeszkolenie personelu; pracownicy muszą być odpowiednio przygotowani do obsługi nowych systemów, a ich brak wiedzy może prowadzić do błędów operacyjnych oraz obniżenia jakości produkcji. Ponadto firmy często zaniedbują aspekt integracji nowych technologii z istniejącymi procesami; brak odpowiedniej synchronizacji może prowadzić do zakłóceń w produkcji oraz zwiększenia kosztów operacyjnych.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji spawania

Aby skutecznie wdrożyć automatyzację prac spawalniczych, warto stosować sprawdzone praktyki, które pomogą uniknąć typowych błędów i maksymalizować korzyści płynące z inwestycji w nowe technologie. Przede wszystkim kluczowe jest przeprowadzenie dokładnej analizy potrzeb firmy oraz rynku przed podjęciem decyzji o automatyzacji; należy określić cele oraz oczekiwania związane z nowymi rozwiązaniami technologicznymi. Ważnym krokiem jest także wybór odpowiednich technologii oraz dostawców; warto zwrócić uwagę na doświadczenie firmy oraz jej referencje w zakresie wdrażania systemów automatycznych. Kolejnym istotnym aspektem jest zapewnienie odpowiedniego szkolenia dla personelu; dobrze przeszkoleni pracownicy będą bardziej efektywni w obsłudze nowych technologii i lepiej przygotowani do radzenia sobie z ewentualnymi problemami.