Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które skupiały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza zaawansowane systemy informatyczne, Internet rzeczy oraz sztuczną inteligencję do fabryk i zakładów produkcyjnych. Dzięki tym technologiom możliwe jest osiągnięcie wyższej efektywności, elastyczności oraz jakości produkcji. Kluczowym elementem Przemysłu 4.0 jest także analiza danych w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów. Warto zauważyć, że Przemysł 4.0 nie dotyczy tylko dużych korporacji, ale również małych i średnich przedsiębiorstw, które mogą zyskać na wdrożeniu nowoczesnych rozwiązań technologicznych.

Jakie technologie są kluczowe w Przemyśle 4.0

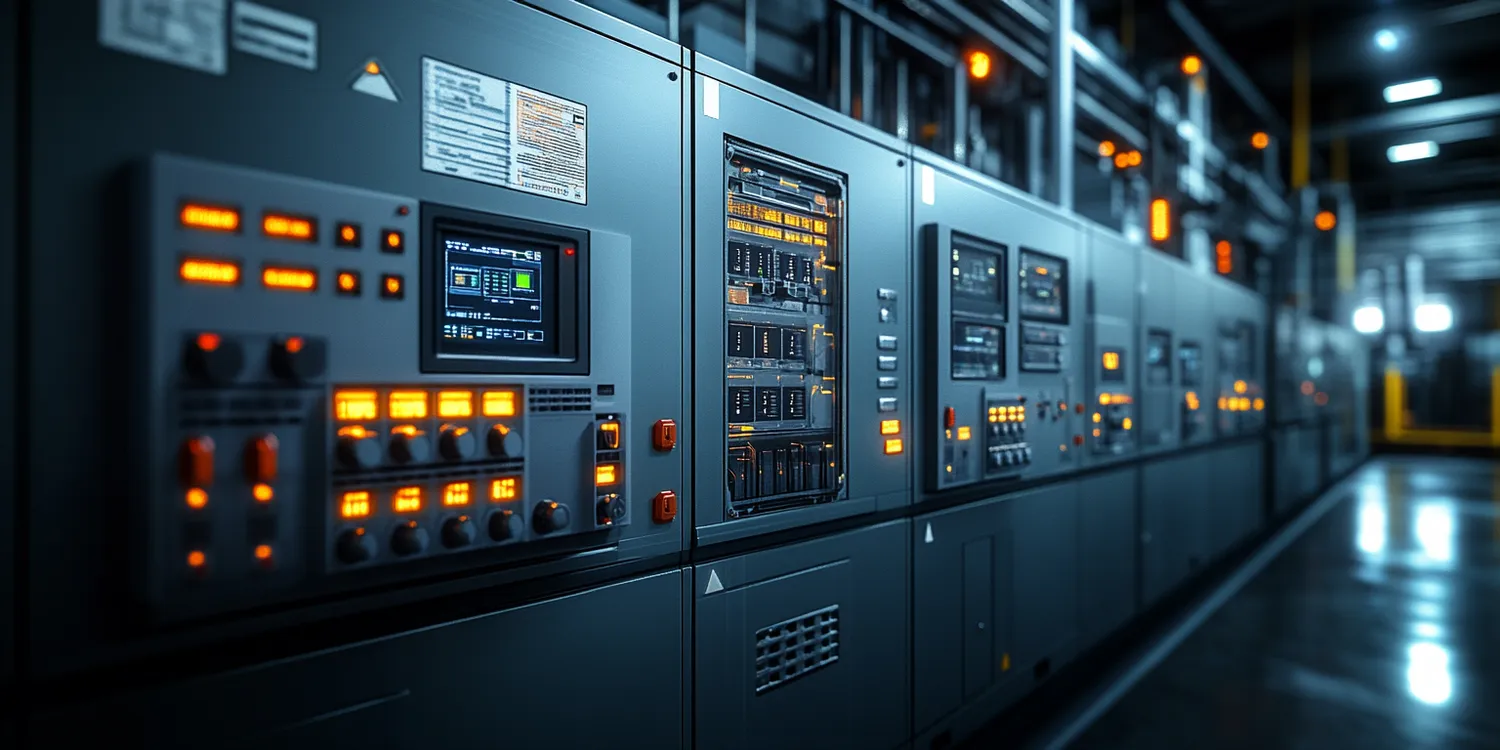

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet rzeczy, który umożliwia komunikację między maszynami oraz urządzeniami w czasie rzeczywistym. Dzięki temu możliwe jest zbieranie danych z różnych źródeł oraz ich analiza, co prowadzi do lepszego zarządzania zasobami i optymalizacji produkcji. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na automatyzację procesów decyzyjnych oraz przewidywanie awarii maszyn na podstawie analizy danych historycznych. Robotyka również odgrywa ważną rolę w Przemyśle 4.0, umożliwiając wykonywanie skomplikowanych zadań z dużą precyzją i szybkością. Dodatkowo technologie takie jak chmura obliczeniowa czy big data wspierają przechowywanie i analizę ogromnych ilości danych generowanych przez maszyny i systemy produkcyjne.

Jakie są korzyści płynące z wdrożenia Przemysłu 4.0

Wdrożenie rozwiązań związanych z Przemysłem 4.0 przynosi wiele korzyści dla przedsiębiorstw różnej wielkości. Po pierwsze, zwiększa efektywność produkcji poprzez automatyzację procesów oraz optymalizację wykorzystania zasobów. Dzięki zastosowaniu nowoczesnych technologii firmy mogą znacznie skrócić czas realizacji zamówień oraz poprawić jakość swoich produktów. Po drugie, Przemysł 4.0 umożliwia lepsze zarządzanie danymi oraz ich analizę w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz reagowanie na zmiany rynkowe. Firmy mogą także korzystać z predykcyjnego utrzymania ruchu, co pozwala na minimalizację przestojów i obniżenie kosztów związanych z naprawami maszyn. Dodatkowo wdrożenie innowacyjnych rozwiązań przyczynia się do poprawy bezpieczeństwa pracy oraz zmniejszenia wpływu działalności przemysłowej na środowisko naturalne dzięki efektywniejszemu zarządzaniu zasobami i energią.

Jakie wyzwania stoją przed firmami w kontekście Przemysłu 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, firmy muszą również stawić czoła wielu wyzwaniom związanym z tą transformacją technologiczną. Jednym z głównych problemów jest konieczność inwestycji w nowe technologie oraz infrastrukturę, co może być szczególnie trudne dla małych i średnich przedsiębiorstw o ograniczonych budżetach. Ponadto pracownicy muszą być odpowiednio przeszkoleni w zakresie obsługi nowych systemów i narzędzi, co wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na adaptację do zmian. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji. Firmy muszą inwestować w odpowiednie zabezpieczenia oraz strategie zarządzania ryzykiem związanym z danymi i systemami informatycznymi.

Jak Przemysł 4.0 wpływa na zatrudnienie i rynek pracy

Przemysł 4.0 ma znaczący wpływ na rynek pracy oraz zatrudnienie w różnych sektorach gospodarki. Wprowadzenie zaawansowanych technologii, takich jak automatyzacja i sztuczna inteligencja, może prowadzić do zmniejszenia liczby miejsc pracy w niektórych branżach, zwłaszcza tych, które opierają się na rutynowych zadaniach. Wiele tradycyjnych ról może zostać zastąpionych przez maszyny, co budzi obawy o przyszłość zatrudnienia dla pracowników o niskich kwalifikacjach. Z drugiej strony, Przemysł 4.0 stwarza nowe możliwości zatrudnienia w obszarach związanych z technologią, analityką danych oraz zarządzaniem systemami informatycznymi. Wzrost zapotrzebowania na specjalistów z zakresu IT, inżynierów robotyki oraz ekspertów ds. danych jest zauważalny na całym świecie. Firmy muszą inwestować w rozwój kompetencji swoich pracowników, aby dostosować ich umiejętności do wymagań nowoczesnego rynku pracy. Kluczowe staje się także kształcenie młodych ludzi w dziedzinach STEM (nauka, technologia, inżynieria i matematyka), aby zapewnić odpowiednią bazę talentów dla przyszłych pokoleń.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce

Przemysł 4.0 znajduje zastosowanie w wielu branżach i sektorach gospodarki, co ilustruje jego wszechstronność oraz potencjał do transformacji tradycyjnych procesów produkcyjnych. Przykładem może być przemysł motoryzacyjny, gdzie firmy takie jak BMW czy Ford wdrażają inteligentne fabryki wyposażone w zaawansowane systemy automatyzacji oraz robotykę współpracującą. Dzięki temu możliwe jest zwiększenie wydajności produkcji oraz elastyczności linii produkcyjnych, co pozwala na szybsze dostosowanie się do zmieniających się potrzeb klientów. Innym przykładem jest przemysł spożywczy, gdzie technologie IoT są wykorzystywane do monitorowania jakości produktów oraz optymalizacji procesów logistycznych. Firmy takie jak Nestlé korzystają z analizy danych w czasie rzeczywistym, aby poprawić jakość swoich produktów oraz efektywność operacyjną. W sektorze energetycznym z kolei wdrożenie rozwiązań Przemysłu 4.0 przyczynia się do lepszego zarządzania sieciami energetycznymi oraz integracji odnawialnych źródeł energii.

Jakie są kluczowe trendy związane z Przemysłem 4.0

W miarę jak Przemysł 4.0 ewoluuje, pojawiają się nowe trendy i innowacje, które mają wpływ na sposób prowadzenia działalności gospodarczej oraz organizację procesów produkcyjnych. Jednym z kluczowych trendów jest rosnąca popularność chmury obliczeniowej, która umożliwia firmom przechowywanie i analizowanie dużych zbiorów danych bez konieczności inwestowania w kosztowną infrastrukturę IT. Dzięki temu przedsiębiorstwa mogą korzystać z elastycznych rozwiązań dostosowanych do ich potrzeb oraz szybko reagować na zmieniające się warunki rynkowe. Kolejnym istotnym trendem jest rozwój technologii blockchain, która zapewnia bezpieczeństwo i przejrzystość transakcji w łańcuchu dostaw. Dzięki zastosowaniu tej technologii firmy mogą śledzić pochodzenie surowców oraz monitorować procesy produkcyjne w sposób bardziej efektywny i wiarygodny. Również sztuczna inteligencja i uczenie maszynowe stają się coraz bardziej powszechne w analizie danych oraz automatyzacji procesów decyzyjnych, co przyczynia się do zwiększenia efektywności operacyjnej przedsiębiorstw.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym etapem w historii rozwoju technologii i produkcji. Pierwsza rewolucja przemysłowa skupiała się głównie na mechanizacji procesów produkcyjnych za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła elektryczność i masową produkcję, co pozwoliło na dalsze usprawnienie procesów i obniżenie kosztów produkcji. Trzecia rewolucja to era automatyzacji oparta na komputerach i technologii informacyjnej, która umożliwiła bardziej precyzyjne sterowanie procesami produkcyjnymi. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 koncentruje się na integracji cyfrowych technologii z fizycznymi systemami produkcyjnymi poprzez Internet rzeczy oraz sztuczną inteligencję, co prowadzi do powstania tzw. inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji i optymalizacji procesów w czasie rzeczywistym.

Jakie są perspektywy rozwoju Przemysłu 4.0 w przyszłości

Perspektywy rozwoju Przemysłu 4.0 są niezwykle obiecujące, a wiele prognoz wskazuje na dalszy wzrost znaczenia technologii cyfrowych w procesach produkcyjnych i zarządzaniu przedsiębiorstwami. W miarę jak technologia będzie się rozwijać, możemy spodziewać się jeszcze większej integracji sztucznej inteligencji oraz automatyzacji w codziennych operacjach biznesowych. Firmy będą coraz bardziej skłonne inwestować w rozwiązania oparte na chmurze obliczeniowej oraz analityce danych, co pozwoli im lepiej dostosować swoje strategie do zmieniających się warunków rynkowych i potrzeb klientów. Również rozwój technologii takich jak robotyka współpracująca czy autonomiczne systemy transportowe będzie miał kluczowe znaczenie dla przyszłości przemysłu, umożliwiając jeszcze większą efektywność i elastyczność produkcji. Warto również zauważyć rosnącą świadomość społeczną dotyczącą zrównoważonego rozwoju i ochrony środowiska, co wpłynie na sposób projektowania procesów produkcyjnych oraz wybór materiałów wykorzystywanych w produkcji.

Jakie są kluczowe czynniki sukcesu w Przemyśle 4.0

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, firmy muszą zwrócić uwagę na kilka kluczowych czynników sukcesu. Po pierwsze, niezbędne jest zaangażowanie zarządu oraz stworzenie wizji transformacji cyfrowej, która będzie wspierać rozwój innowacyjnych rozwiązań. Po drugie, istotne jest inwestowanie w odpowiednie technologie oraz infrastrukturę, które umożliwią integrację systemów i danych. Kolejnym czynnikiem jest ciągłe kształcenie pracowników oraz rozwijanie ich umiejętności w obszarze nowych technologii, co pozwoli na efektywne wykorzystanie potencjału Przemysłu 4.0. Wreszcie, ważne jest także budowanie kultury innowacji w organizacji, która sprzyja otwartości na zmiany oraz eksperymentowanie z nowymi rozwiązaniami.