Projektowanie i budowa maszyn przemysłowych stanowi fundament nowoczesnego przemysłu, umożliwiając automatyzację procesów, zwiększanie wydajności i obniżanie kosztów produkcji. Ten złożony proces wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu mechaniki, elektroniki, automatyki, inżynierii materiałowej oraz oprogramowania. Sukces w tej dziedzinie zależy od precyzyjnego zdefiniowania potrzeb klienta, analizy wymagań technicznych i ekonomicznych, a także od ścisłego przestrzegania norm bezpieczeństwa i jakości.

Na etapie projektowania kluczowe jest zrozumienie specyfiki aplikacji, dla której maszyna ma być przeznaczona. Czy będzie to linia produkcyjna, urządzenie do obróbki skrawaniem, system pakowania, czy może zaawansowany robot przemysłowy – każde z tych zastosowań stawia odmienne wyzwania. Inżynierowie muszą brać pod uwagę takie czynniki jak: wymagana precyzja, prędkość pracy, obciążenie, warunki środowiskowe (temperatura, wilgotność, zapylenie), a także oczekiwany czas bezawaryjnej pracy i łatwość konserwacji.

Kolejnym istotnym elementem jest dobór odpowiednich materiałów. Wytrzymałość, odporność na ścieranie, korozję czy wysokie temperatury to tylko niektóre z parametrów, które decydują o żywotności i niezawodności maszyny. Współczesne projektowanie często wykorzystuje zaawansowane metody obliczeniowe, takie jak analiza metodą elementów skończonych (MES), która pozwala symulować zachowanie konstrukcji pod wpływem obciążeń i optymalizować jej kształt oraz wytrzymałość. Integracja z systemami CAD/CAM/CAE znacząco usprawnia proces tworzenia dokumentacji technicznej i przygotowania do produkcji.

Proces tworzenia innowacyjnych maszyn przemysłowych od koncepcji

Tworzenie innowacyjnych maszyn przemysłowych rozpoczyna się od głębokiej analizy rynku i identyfikacji luk technologicznych lub potrzeb, które nie są jeszcze w pełni zaspokojone. To etap kreatywny, w którym zespół inżynierów, projektantów i specjalistów ds. technologii generuje wstępne koncepcje i rozwiązania. Ważne jest, aby na tym etapie nie ograniczać się do utartych schematów, lecz poszukiwać nowatorskich podejść, które mogą przynieść znaczącą przewagę konkurencyjną.

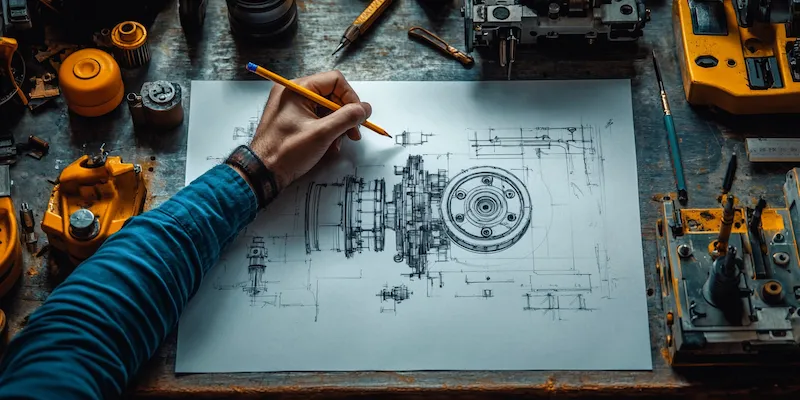

Po wyłonieniu obiecujących koncepcji następuje faza szczegółowego projektowania technicznego. Obejmuje ona tworzenie rysunków technicznych, schematów elektrycznych i pneumatycznych, specyfikacji materiałowych oraz oprogramowania sterującego. Nowoczesne narzędzia do modelowania 3D pozwalają na wirtualne składanie całych zespołów maszyn, identyfikację potencjalnych kolizji i optymalizację rozmieszczenia podzespołów jeszcze przed rozpoczęciem fizycznej budowy. Symulacje dynamiki pozwalają ocenić zachowanie ruchomych części i dobrać odpowiednie napędy.

Kluczowym elementem procesu jest również analiza ryzyka i projektowanie bezpieczeństwa. Maszyny przemysłowe, ze względu na swoją moc i złożoność, mogą stanowić potencjalne zagrożenie dla operatorów. Dlatego też projektanci muszą uwzględniać wszelkie możliwe scenariusze awaryjne i wdrażać odpowiednie zabezpieczenia, takie jak osłony, czujniki bezpieczeństwa, przyciski zatrzymania awaryjnego oraz systemy monitorowania stanu technicznego. Zgodność z dyrektywami maszynowymi Unii Europejskiej i innymi międzynarodowymi normami jest absolutnie niezbędna.

Budowa precyzyjnych maszyn przemysłowych z wykorzystaniem zaawansowanych technologii

Współczesna budowa maszyn coraz częściej sięga po technologię druku 3D, zwłaszcza w przypadku tworzenia prototypów, niestandardowych części zamiennych lub elementów o skomplikowanej geometrii, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D umożliwia szybkie iteracje projektowe i tworzenie komponentów z różnych materiałów, od tworzyw sztucznych po metale.

Kolejnym ważnym aspektem jest precyzyjny montaż. Pracownicy odpowiedzialni za składanie maszyn muszą posiadać odpowiednie kwalifikacje i doświadczenie. Stosuje się zaawansowane narzędzia pomiarowe i kalibracyjne, aby zapewnić prawidłowe spasowanie wszystkich elementów. W przypadku maszyn o wysokiej precyzji, takich jak obrabiarki do mikroelektroniki czy maszyny pomiarowe, tolerancje mogą wynosić zaledwie kilka mikrometrów. Kontrola jakości obejmuje nie tylko wymiary geometryczne, ale także parametry pracy, takie jak poziomy drgań, temperatura pracy kluczowych komponentów oraz dokładność pozycjonowania.

Optymalizacja działania maszyn przemysłowych dla maksymalizacji produkcji

Optymalizacja działania maszyn przemysłowych jest procesem ciągłym, mającym na celu maksymalizację wydajności, minimalizację przestojów i obniżenie kosztów eksploatacji. Kluczowe jest tutaj odpowiednie zaprogramowanie sterowników PLC i systemów SCADA, które nadzorują pracę maszyn i całych linii produkcyjnych. Algorytmy optymalizacyjne mogą dostosowywać parametry pracy w czasie rzeczywistym, reagując na zmieniające się warunki produkcyjne.

Istotną rolę odgrywa również strategia konserwacji i diagnostyki. Zamiast tradycyjnego harmonogramu przeglądów, coraz częściej stosuje się konserwację predykcyjną. Polega ona na monitorowaniu stanu technicznego kluczowych podzespołów za pomocą czujników (np. wibracji, temperatury, ciśnienia) i analizie zebranych danych. Pozwala to przewidzieć potencjalne awarie zanim wystąpią, co umożliwia zaplanowanie prac konserwacyjnych w dogodnym terminie, minimalizując nieplanowane przestoje.

Wdrażanie systemów zarządzania produkcją (MES) pozwala na dokładne śledzenie każdego etapu procesu, identyfikację wąskich gardeł i analizę przyczyn ewentualnych problemów. Dane zebrane przez system MES mogą być wykorzystane do dalszej optymalizacji parametrów pracy maszyn, poprawy efektywności energetycznej oraz planowania produkcji. Efektywna komunikacja między maszynami (M2M) i integracja z systemami wyższego poziomu, takimi jak ERP, tworzą podstawę dla inteligentnej fabryki (Industry 4.0).

Integracja systemów sterowania w projektowaniu maszyn przemysłowych

Integracja systemów sterowania stanowi serce nowoczesnych maszyn przemysłowych, umożliwiając ich autonomiczną pracę, komunikację z otoczeniem oraz realizację złożonych zadań. Projektowanie tych systemów wymaga wiedzy z zakresu automatyki, elektroniki i programowania. Kluczowym elementem jest wybór odpowiedniego sterownika PLC (Programmable Logic Controller) lub systemu sterowania numerycznego (CNC), który będzie zdolny do obsługi wszystkich funkcji maszyny.

Ważnym aspektem jest również wybór odpowiednich czujników i elementów wykonawczych. Czujniki dostarczają maszynie informacji o stanie procesu (np. położenie elementu, temperatura, ciśnienie), podczas gdy elementy wykonawcze (np. silniki, zawory, siłowniki) realizują zaplanowane działania. Komunikacja między tymi komponentami często odbywa się za pomocą standardowych protokołów przemysłowych, takich jak Profinet, EtherNet/IP czy Modbus, które zapewniają niezawodność i szybkość wymiany danych.

Oprogramowanie sterujące jest projektowane z myślą o maksymalnej elastyczności i łatwości obsługi. Interfejsy użytkownika HMI (Human-Machine Interface) powinny być intuicyjne, umożliwiając operatorom monitorowanie pracy maszyny, wprowadzanie zmian w parametrach oraz reagowanie na ewentualne alarmy. W przypadku bardziej zaawansowanych systemów, często stosuje się języki programowania zgodne ze standardem IEC 61131-3, co ułatwia tworzenie i utrzymanie kodu sterującego. Wymagane jest także zapewnienie cyberbezpieczeństwa systemów sterowania, aby chronić je przed nieautoryzowanym dostępem i manipulacją.

Zastosowanie nowoczesnych materiałów w budowie maszyn przemysłowych

Zastosowanie nowoczesnych materiałów w budowie maszyn przemysłowych odgrywa kluczową rolę w poprawie ich wydajności, trwałości i odporności na trudne warunki pracy. Tradycyjne materiały, takie jak stal czy żeliwo, wciąż znajdują szerokie zastosowanie, jednak coraz częściej są one uzupełniane lub zastępowane przez bardziej zaawansowane rozwiązania.

Stale wysokostopowe i stale narzędziowe charakteryzują się podwyższoną twardością, odpornością na ścieranie i wysoką temperaturę, co czyni je idealnymi do produkcji elementów maszyn pracujących pod dużym obciążeniem, takich jak wały, przekładnie czy narzędzia skrawające. Stale nierdzewne są stosowane tam, gdzie wymagana jest odporność na korozję, np. w przemyśle spożywczym czy chemicznym.

Coraz większą popularność zdobywają również materiały kompozytowe, takie jak tworzywa wzmocnione włóknem węglowym czy szklanym. Są one znacznie lżejsze od metali przy zachowaniu porównywalnej lub nawet wyższej wytrzymałości. Pozwala to na redukcję masy ruchomych części maszyn, co przekłada się na mniejsze zużycie energii i możliwość pracy z większymi prędkościami. Stosuje się je na przykład w ramionach robotów przemysłowych czy elementach konstrukcyjnych maszyn.

Inne grupy nowoczesnych materiałów obejmują:

- Metale i stopy o specjalnych właściwościach, np. stopy tytanu, aluminium czy magnezu, które oferują korzystny stosunek wytrzymałości do masy.

- Tworzywa sztuczne o wysokiej odporności mechanicznej i termicznej, takie jak poliamidy, poliuretany czy PTFE, wykorzystywane do produkcji uszczelnień, łożysk ślizgowych czy osłon.

- Materiały ceramiczne, charakteryzujące się ekstremalną twardością i odpornością na wysokie temperatury oraz agresywne środowiska chemiczne, stosowane w elementach narażonych na intensywne zużycie.

- Powłoki ochronne, nakładane na powierzchnie elementów maszyn w celu zwiększenia ich odporności na ścieranie, korozję czy przywieranie.

Dobór odpowiedniego materiału jest procesem interdyscyplinarnym, uwzględniającym specyficzne wymagania aplikacji, warunki pracy oraz ekonomiczne aspekty produkcji i eksploatacji.

Kontrola jakości w procesie budowy maszyn przemysłowych

Kontrola jakości stanowi nieodłączny element procesu budowy maszyn przemysłowych, gwarantujący ich niezawodność, bezpieczeństwo i zgodność z założonymi parametrami technicznymi. Systematyczne działania kontrolne powinny być wdrażane na każdym etapie – od odbioru surowców i komponentów, przez poszczególne etapy produkcji i montażu, aż po testy końcowe gotowej maszyny.

Na etapie odbioru materiałów i podzespołów kluczowe jest sprawdzenie ich zgodności ze specyfikacją, certyfikatami oraz normami jakościowymi. Dotyczy to zarówno materiałów konstrukcyjnych, jak i gotowych elementów, takich jak silniki, przekładnie, czujniki czy elementy pneumatyki i hydrauliki. Stosuje się metody takie jak badania wizualne, pomiary wymiarowe, próby wytrzymałościowe czy analizy składu chemicznego.

Podczas produkcji i montażu kontrola jakości koncentruje się na dokładności wykonania poszczególnych operacji. Precyzyjne pomiary geometryczne, sprawdzanie parametrów spawania, kontrola poprawności połączeń elektrycznych i mechanicznych to tylko niektóre z działań. W przypadku maszyn o wysokiej precyzji, niezbędne jest stosowanie zaawansowanych narzędzi pomiarowych, takich jak maszyny współrzędnościowe (CMM), profilometry czy interferometry.

Końcowe testy maszyn są niezbędne do weryfikacji jej funkcjonalności i parametrów pracy w warunkach zbliżonych do rzeczywistych. Obejmują one:

- Testy funkcjonalne: Sprawdzenie poprawnego działania wszystkich mechanizmów i podsystemów zgodnie z dokumentacją techniczną.

- Testy wydajnościowe: Weryfikacja osiąganych parametrów pracy, takich jak prędkość, dokładność, przepustowość, w odniesieniu do założeń projektowych.

- Testy bezpieczeństwa: Sprawdzenie działania wszystkich systemów zabezpieczających, procedur awaryjnych i zgodności z obowiązującymi normami bezpieczeństwa.

- Testy długoterminowe (próby obciążeniowe): Symulacja pracy maszyny w ciągłym trybie przez określony czas, w celu wykrycia potencjalnych wad ukrytych i oceny jej niezawodności.

Skuteczna kontrola jakości nie tylko minimalizuje ryzyko wadliwego produktu, ale również przyczynia się do budowania zaufania klientów i pozytywnego wizerunku firmy na rynku.