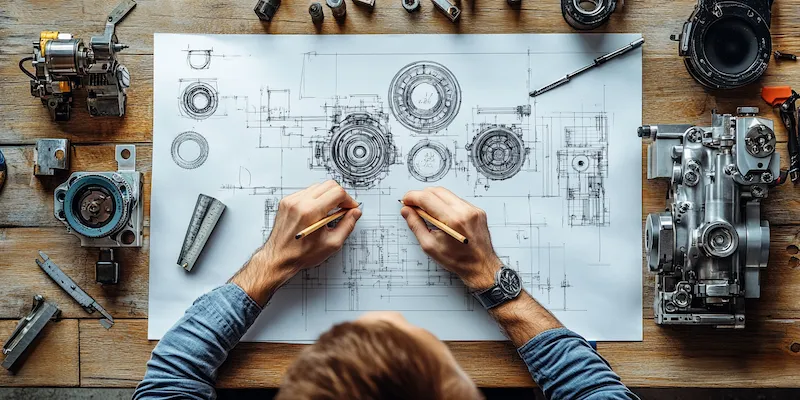

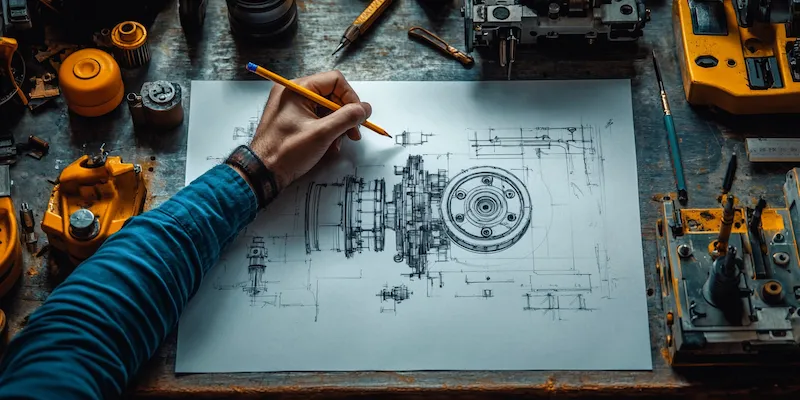

Budowa maszyn i projektowanie to procesy nierozerwalnie ze sobą powiązane, które stanowią fundament nowoczesnej inżynierii. W dzisiejszym dynamicznie rozwijającym się świecie przemysłu, innowacyjne rozwiązania w zakresie projektowania maszyn decydują o konkurencyjności przedsiębiorstw oraz o jakości i efektywności produkowanych dóbr. Skomplikowane mechanizmy, zaawansowane systemy sterowania i precyzyjne wykonanie to cechy, które charakteryzują współczesne maszyny przemysłowe. Odpowiednie zaprojektowanie każdego elementu, począwszy od koncepcji, poprzez szczegółowe rysunki techniczne, aż po dobór odpowiednich materiałów i technologii produkcji, ma kluczowe znaczenie dla ostatecznego sukcesu projektu.

Proces projektowania maszyn wymaga multidyscyplinarnego podejścia, łączącego wiedzę z zakresu mechaniki, elektroniki, automatyki, materiałoznawstwa oraz informatyki. Inżynierowie muszą brać pod uwagę nie tylko funkcjonalność i wydajność maszyny, ale także jej bezpieczeństwo, ergonomię, łatwość obsługi, konserwacji oraz wpływ na środowisko. Stosowanie nowoczesnych narzędzi CAD/CAM/CAE pozwala na tworzenie wirtualnych modeli, symulacje pracy oraz optymalizację parametrów konstrukcyjnych jeszcze przed etapem fizycznej budowy. Pozwala to na uniknięcie kosztownych błędów i skrócenie czasu realizacji projektu.

Współczesna budowa maszyn opiera się na ciągłym doskonaleniu i adaptacji do nowych wyzwań. Rosnące wymagania dotyczące automatyzacji procesów, redukcji kosztów produkcji, zwiększenia elastyczności linii produkcyjnych oraz integracji z systemami Przemysłu 4.0 wymuszają na projektantach poszukiwanie coraz bardziej zaawansowanych rozwiązań. Integracja sztucznej inteligencji, uczenia maszynowego oraz Internetu Rzeczy (IoT) w projektowanych maszynach otwiera nowe możliwości w zakresie monitorowania, diagnostyki, predykcyjnego utrzymania ruchu oraz optymalizacji pracy w czasie rzeczywistym.

Kluczowym aspektem jest również aspekt ekonomiczny. Projektowanie maszyn musi uwzględniać nie tylko koszty produkcji, ale także koszty eksploatacji, serwisu i potencjalnego recyklingu. Długoterminowa perspektywa i troska o zrównoważony rozwój stają się coraz ważniejsze w procesie decyzyjnym. Odpowiedzialne projektowanie uwzględnia minimalizację zużycia energii, redukcję odpadów produkcyjnych oraz stosowanie materiałów przyjaznych środowisku, co przekłada się na pozytywny wizerunek firmy i jej długoterminową stabilność.

Efektywne strategie w budowie maszyn opierające się na nowoczesnym projektowaniu

Skuteczne strategie w budowie maszyn opierają się na dogłębnym zrozumieniu potrzeb klienta oraz specyfiki branży, w której maszyna ma funkcjonować. Proces projektowania powinien być iteracyjny, z uwzględnieniem regularnych konsultacji z użytkownikami końcowymi i zespołem produkcyjnym. Wczesne etapy projektowania, takie jak tworzenie koncepcji i analizy wykonalności, są kluczowe dla uniknięcia kosztownych zmian na późniejszych etapach produkcji. Wykorzystanie metodologii takich jak Design Thinking może pomóc w lepszym zdefiniowaniu problemu i wygenerowaniu innowacyjnych rozwiązań.

Niezwykle ważnym elementem jest również dokładne zdefiniowanie wymagań technicznych i funkcjonalnych. Powinny one obejmować szczegółowe specyfikacje dotyczące wydajności, precyzji, prędkości, wymiarów, parametrów elektrycznych i pneumatycznych, a także wymagań dotyczących bezpieczeństwa i zgodności z normami branżowymi. Tworzenie szczegółowych specyfikacji pozwala na uniknięcie nieporozumień i zapewnia, że projektowana maszyna spełni wszystkie założone cele.

Współczesne projektowanie maszyn coraz częściej wykorzystuje metodykę inżynierii systemowej, która traktuje maszynę jako złożony system składający się z wielu wzajemnie oddziałujących na siebie podsystemów. Podejście to pozwala na lepszą analizę interakcji między poszczególnymi komponentami, identyfikację potencjalnych problemów i optymalizację całego systemu. Symulacje komputerowe, w tym analizy metodą elementów skończonych (MES) i dynamiki płynów (CFD), odgrywają kluczową rolę w weryfikacji projektów i przewidywaniu ich zachowania w różnych warunkach pracy.

Kolejnym aspektem efektywnych strategii jest zarządzanie zmianami. W trakcie długotrwałego procesu projektowania i budowy maszyn mogą pojawić się nowe wymagania lub odkrycia, które wymagają modyfikacji pierwotnych założeń. System zarządzania zmianą powinien zapewniać, że wszystkie modyfikacje są odpowiednio dokumentowane, analizowane pod kątem wpływu na projekt i zatwierdzane przez odpowiednie osoby. Pozwala to na utrzymanie kontroli nad projektem i uniknięcie chaosu.

Wykorzystanie zaawansowanych narzędzi w budowie maszyn z myślą o skutecznym projektowaniu

Oprogramowanie typu CAM (Computer-Aided Manufacturing) jest ściśle powiązane z CAD i służy do przygotowania danych dla maszyn sterowanych numerycznie (CNC). Pozwala na generowanie ścieżek narzędzi, optymalizację procesów obróbki skrawaniem, wybór odpowiednich narzędzi i parametrów cięcia. Dzięki CAM można znacząco skrócić czas produkcji, zwiększyć precyzję wykonania i zminimalizować zużycie materiałów.

Narzędzia CAE (Computer-Aided Engineering) służą do analizy i symulacji pracy projektowanych maszyn. Obejmują one m.in. analizy wytrzymałościowe (MES), analizy termiczne, analizy dynamiki płynów (CFD) czy analizy drgań. Pozwalają one na weryfikację bezpieczeństwa konstrukcji, przewidywanie jej zachowania pod obciążeniem, optymalizację parametrów pracy oraz identyfikację potencjalnych problemów jeszcze przed zbudowaniem prototypu. Jest to kluczowe dla zapewnienia niezawodności i długowieczności maszyn.

Ważnym trendem jest również wykorzystanie systemów PDM (Product Data Management) i PLM (Product Lifecycle Management). Systemy PDM służą do zarządzania danymi projektowymi, wersjami dokumentacji, kontrolą dostępu i przepływem informacji w zespole projektowym. PLM natomiast obejmuje cały cykl życia produktu, od koncepcji, przez projektowanie i produkcję, aż po serwis, konserwację i utylizację. Pozwala to na lepszą koordynację działań, usprawnienie komunikacji i zwiększenie efektywności całego procesu.

W kontekście budowy maszyn, istotne jest również wykorzystanie narzędzi do tworzenia wirtualnych prototypów i symulacji w środowisku wirtualnej rzeczywistości (VR) lub rozszerzonej rzeczywistości (AR). Pozwala to na wizualizację pracy maszyny, szkolenie operatorów w bezpiecznym środowisku oraz weryfikację ergonomii i dostępności poszczególnych elementów jeszcze przed fizycznym jej powstaniem.

Kluczowe aspekty projektowania dla efektywnej budowy maszyn przemysłowych

Efektywna budowa maszyn przemysłowych wymaga od projektantów szczególnej uwagi na szereg kluczowych aspektów, które decydują o sukcesie całego przedsięwzięcia. Jednym z fundamentalnych elementów jest projektowanie z myślą o produkcji (Design for Manufacturing – DFM). Oznacza to uwzględnienie ograniczeń i możliwości stosowanych technologii produkcyjnych już na etapie koncepcji. Projektant powinien współpracować z inżynierami produkcji, aby zapewnić, że projektowane komponenty mogą być wytwarzane w sposób efektywny kosztowo i z wymaganą precyzją.

Kolejnym istotnym aspektem jest projektowanie z myślą o montażu (Design for Assembly – DFA). Ma ono na celu uproszczenie i przyspieszenie procesu składania maszyny. Obejmuje to minimalizację liczby części, stosowanie standardowych elementów, ułatwienie orientacji części podczas montażu oraz eliminację potrzeby stosowania specjalistycznych narzędzi. Dobrze zaprojektowana pod kątem montażu maszyna skraca czas produkcji i zmniejsza ryzyko popełnienia błędów.

Bezpieczeństwo użytkowania maszyn jest absolutnym priorytetem. Projektanci muszą ściśle przestrzegać obowiązujących norm i dyrektyw bezpieczeństwa, takich jak Dyrektywa Maszynowa. Obejmuje to identyfikację potencjalnych zagrożeń i wdrożenie odpowiednich środków zaradczych, takich jak osłony, blokady, przyciski bezpieczeństwa czy systemy awaryjnego zatrzymania. Projektowanie bezpiecznych maszyn chroni operatorów, minimalizuje ryzyko wypadków i zmniejsza odpowiedzialność prawną producenta.

Ergonomia stanowi kolejny ważny czynnik. Projektowana maszyna powinna być intuicyjna w obsłudze, a jej interfejs użytkownika powinien być przejrzysty i łatwy do zrozumienia. Dostęp do elementów sterujących, punktów smarowania czy miejsc obsługi technicznej powinien być łatwy i nie utrudniać pracy operatorom. Uwzględnienie zasad ergonomii przekłada się na komfort pracy, zwiększenie wydajności i zmniejszenie ryzyka błędów wynikających ze zmęczenia czy frustracji operatora.

Wreszcie, projektowanie z myślą o serwisie i utrzymaniu ruchu (Design for Serviceability and Maintainability) jest kluczowe dla długoterminowej niezawodności maszyny. Oznacza to zapewnienie łatwego dostępu do komponentów wymagających regularnej konserwacji lub wymiany, stosowanie modułowych rozwiązań ułatwiających diagnostykę i naprawę, a także dostarczanie przejrzystej dokumentacji technicznej i instrukcji obsługi.

Budowa maszyn i projektowanie z uwzględnieniem innowacyjnych technologii i materiałów

Współczesna budowa maszyn nieustannie ewoluuje, napędzana postępem technologicznym i odkryciami w dziedzinie materiałoznawstwa. Projektanci coraz śmielej sięgają po innowacyjne rozwiązania, które pozwalają na tworzenie maszyn o lepszych parametrach, mniejszej masie, wyższej wytrzymałości i dłuższej żywotności. Wykorzystanie zaawansowanych materiałów, takich jak kompozyty węglowe, stopy tytanu czy wysokowytrzymałe tworzywa sztuczne, otwiera nowe możliwości w konstruowaniu lekkich, ale jednocześnie bardzo wytrzymałych komponentów.

Druk 3D, czyli wytwarzanie przyrostowe, rewolucjonizuje sposób, w jaki projektujemy i produkujemy części maszyn. Pozwala na tworzenie skomplikowanych geometrycznie elementów, które byłyby niemożliwe do wykonania tradycyjnymi metodami. Druk 3D umożliwia szybkie prototypowanie, produkcję małych serii oraz tworzenie spersonalizowanych komponentów. W przyszłości może stać się standardową metodą produkcji wielu części maszyn, znacząco skracając czas realizacji i obniżając koszty.

Integracja inteligentnych systemów sterowania, opartych na sztucznej inteligencji i uczeniu maszynowym, staje się standardem w projektowaniu nowoczesnych maszyn. Pozwala to na autonomiczne działanie maszyn, optymalizację procesów w czasie rzeczywistym, predykcyjne utrzymanie ruchu oraz adaptację do zmieniających się warunków pracy. Czujniki IoT (Internet of Things) zbierają dane o stanie maszyny i jej otoczeniu, które są następnie analizowane przez algorytmy, umożliwiając podejmowanie inteligentnych decyzji.

Zastosowanie robotyki i automatyzacji w procesie budowy maszyn również odgrywa kluczową rolę. Roboty przemysłowe mogą wykonywać precyzyjne i powtarzalne czynności, takie jak spawanie, malowanie czy montaż, z większą szybkością i dokładnością niż człowiek. Automatyzacja procesów produkcyjnych wpływa na obniżenie kosztów, zwiększenie jakości i poprawę bezpieczeństwa pracy.

Projektowanie maszyn z myślą o ich integracji w ramach koncepcji Przemysłu 4.0 jest kolejnym ważnym trendem. Oznacza to, że maszyny powinny być zdolne do komunikacji z innymi maszynami, systemami zarządzania produkcją (MES) oraz systemami planowania zasobów przedsiębiorstwa (ERP). Taka integracja pozwala na tworzenie elastycznych i wydajnych linii produkcyjnych, które mogą szybko dostosowywać się do zmieniających się potrzeb rynku.