Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają znaczący wpływ na efektywność i wydajność procesów produkcyjnych. Po pierwsze, automatyzacja pozwala na zwiększenie szybkości produkcji, co jest kluczowe w dzisiejszym konkurencyjnym środowisku rynkowym. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest osiągnięcie znacznie wyższej wydajności niż w przypadku tradycyjnych metod ręcznych. Po drugie, automatyzacja przyczynia się do poprawy jakości produktów. Maszyny działają z dużą precyzją, co minimalizuje ryzyko błędów ludzkich i zapewnia jednolitość wytwarzanych wyrobów. Kolejną korzyścią jest zmniejszenie kosztów operacyjnych. Choć początkowe inwestycje w technologie automatyzacyjne mogą być wysokie, to jednak długoterminowe oszczędności związane z mniejszym zużyciem surowców oraz obniżeniem kosztów pracy szybko rekompensują te wydatki.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

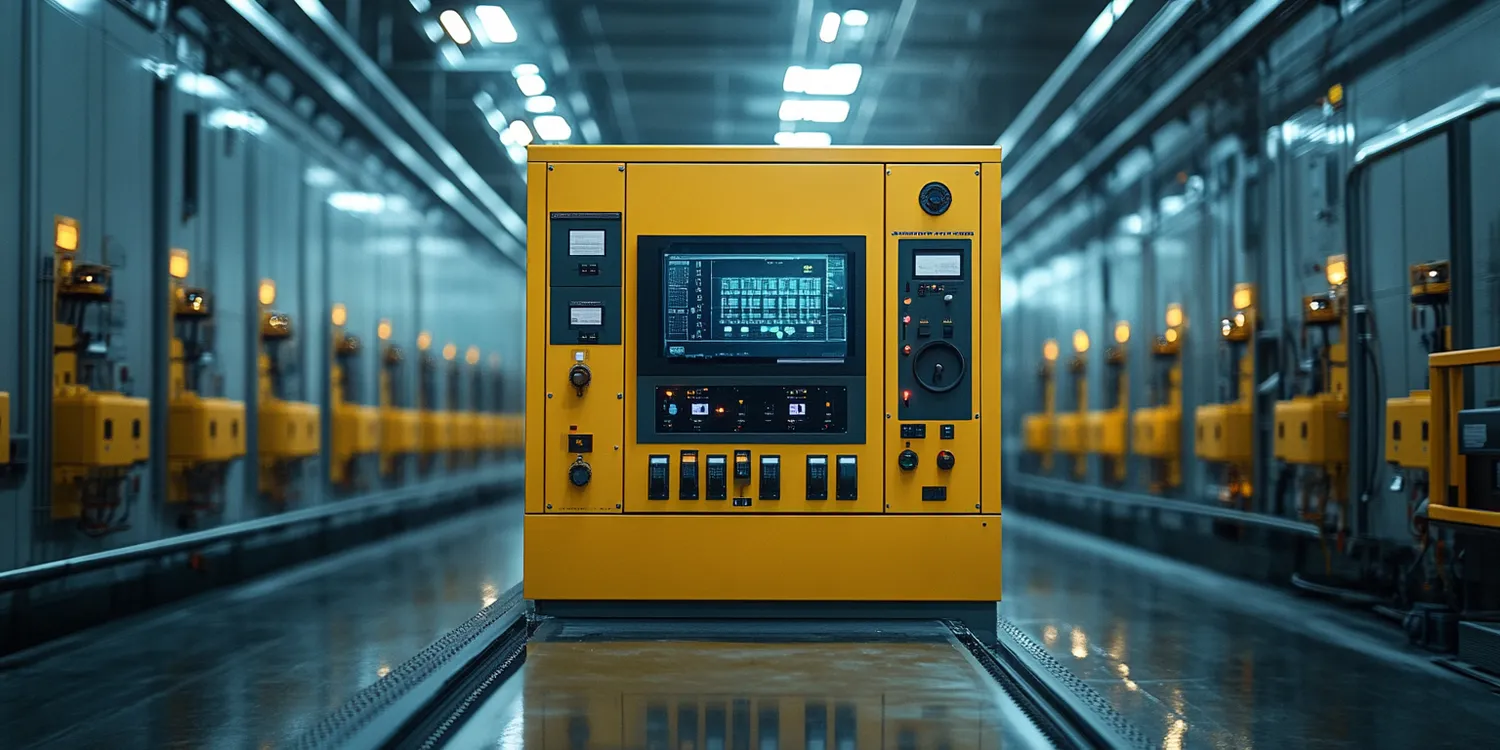

W automatyzacji linii produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu optymalizację procesów oraz zwiększenie ich efektywności. Jednym z najważniejszych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów. Roboty te są programowalne i mogą być dostosowywane do różnych rodzajów produkcji, co czyni je niezwykle wszechstronnymi narzędziami. Kolejną istotną technologią są systemy zarządzania produkcją (MES), które umożliwiają monitorowanie i kontrolowanie wszystkich aspektów procesu produkcyjnego w czasie rzeczywistym. Dzięki tym systemom można szybko reagować na wszelkie nieprawidłowości oraz optymalizować przepływ materiałów. Warto również wspomnieć o technologii Internetu Rzeczy (IoT), która pozwala na zbieranie danych z maszyn i urządzeń w celu analizy ich wydajności oraz identyfikacji potencjalnych problemów zanim one wystąpią.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest dokładna ocena obecnego stanu produkcji oraz identyfikacja obszarów, które mogą zostać zautomatyzowane. Ważne jest także określenie celów automatyzacji, takich jak zwiększenie wydajności czy poprawa jakości produktów. Następnie należy przeprowadzić badania rynku w celu wyboru odpowiednich technologii oraz dostawców sprzętu i oprogramowania. Warto również zaangażować pracowników w ten proces, aby uzyskać ich opinie oraz sugestie dotyczące potencjalnych rozwiązań. Kolejnym etapem jest opracowanie szczegółowego planu wdrożenia, który powinien obejmować harmonogram działań oraz budżet na inwestycje. Po zainstalowaniu nowych systemów konieczne jest przeprowadzenie szkoleń dla pracowników, aby mogli oni efektywnie korzystać z nowych technologii.

Jakie wyzwania mogą wystąpić podczas automatyzacji linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą wiele korzyści, ale wiąże się także z pewnymi wyzwaniami, które przedsiębiorstwa muszą uwzględnić podczas tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnego sprzętu oraz oprogramowania. Firmy muszą dokładnie przemyśleć swoje możliwości finansowe i przygotować się na długoterminowe inwestycje. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele przedsiębiorstw korzysta z różnych rozwiązań informatycznych i sprzętowych, co może utrudniać płynne wdrożenie automatyzacji. Ponadto istnieje ryzyko oporu ze strony pracowników, którzy mogą obawiać się utraty pracy lub trudności związanych z nauką obsługi nowych urządzeń. Dlatego ważne jest zapewnienie odpowiednich szkoleń oraz komunikacja ze zespołem na temat korzyści płynących z automatyzacji.

Jakie są najnowsze trendy w automatyzacji linii produkcyjnych

W ostatnich latach automatyzacja linii produkcyjnych przechodzi dynamiczne zmiany, a nowe technologie i podejścia wpływają na sposób, w jaki firmy organizują swoje procesy produkcyjne. Jednym z najważniejszych trendów jest rozwój robotyki współpracującej, znanej jako coboty. Te nowoczesne roboty są zaprojektowane do pracy obok ludzi, co pozwala na zwiększenie wydajności bez konieczności całkowitego zastępowania pracowników. Coboty są łatwe w programowaniu i mogą być dostosowywane do różnych zadań, co czyni je idealnym rozwiązaniem dla małych i średnich przedsiębiorstw. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki analizie danych w czasie rzeczywistym możliwe jest przewidywanie awarii maszyn oraz optymalizacja harmonogramów produkcji. Internet Rzeczy (IoT) również odgrywa kluczową rolę w automatyzacji, umożliwiając zbieranie danych z różnych urządzeń i ich analizę w celu poprawy efektywności operacyjnej.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, przynosząc korzyści zarówno dużym korporacjom, jak i małym firmom. W przemyśle motoryzacyjnym roboty przemysłowe są powszechnie wykorzystywane do montażu pojazdów, malowania czy spawania. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów, co przekłada się na lepszą jakość końcowych produktów. W branży spożywczej automatyzacja obejmuje procesy pakowania, etykietowania oraz kontroli jakości. Wiele zakładów korzysta z systemów wizji komputerowej do monitorowania jakości produktów oraz eliminowania wadliwych wyrobów już na etapie produkcji. W sektorze elektroniki automatyzacja pozwala na szybkie i efektywne montowanie skomplikowanych układów elektronicznych, co jest kluczowe w kontekście rosnącego zapotrzebowania na nowoczesne urządzenia. Przemysł farmaceutyczny również korzysta z automatyzacji, szczególnie w zakresie pakowania leków oraz monitorowania procesów produkcyjnych zgodnie z rygorystycznymi normami jakościowymi.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Praca w obszarze automatyzacji linii produkcyjnych wymaga posiadania różnorodnych umiejętności technicznych oraz miękkich. Kluczowe znaczenie mają umiejętności związane z obsługą i programowaniem robotów przemysłowych oraz systemów sterowania. Osoby pracujące w tym obszarze powinny znać języki programowania takie jak Python czy C++, które są często wykorzystywane do tworzenia oprogramowania dla maszyn. Wiedza z zakresu inżynierii mechanicznej oraz elektrotechniki również jest niezbędna, aby móc skutecznie diagnozować problemy techniczne oraz przeprowadzać konserwację urządzeń. Ponadto, umiejętność analizy danych staje się coraz bardziej cenna, zwłaszcza w kontekście wykorzystania sztucznej inteligencji i IoT w procesach produkcyjnych. Pracownicy powinni być również otwarci na ciągłe kształcenie się i rozwijanie swoich kompetencji, ponieważ technologia szybko się zmienia i ewoluuje. Umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, są równie ważne, ponieważ wiele projektów wymaga współpracy między różnymi działami firmy.

Jakie są przyszłościowe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych rysuje się w jasnych barwach dzięki ciągłemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na efektywność produkcji. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji z systemami automatyzacyjnymi, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz podejmowanie decyzji opartych na algorytmach uczenia maszynowego. W miarę jak technologia będzie się rozwijać, możemy spodziewać się większej liczby autonomicznych systemów produkcyjnych zdolnych do samodzielnego podejmowania decyzji oraz adaptacji do zmieniających się warunków rynkowych. Kolejnym istotnym kierunkiem jest rozwój technologii 5G, która umożliwi szybszą komunikację między urządzeniami oraz lepszą integrację systemów IoT. To z kolei przyczyni się do wzrostu efektywności operacyjnej oraz poprawy jakości monitorowania procesów produkcyjnych. Zrównoważony rozwój będzie również odgrywał kluczową rolę w przyszłości automatyzacji, a firmy będą dążyć do wdrażania ekologicznych rozwiązań oraz minimalizacji negatywnego wpływu na środowisko naturalne.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji

Aby skutecznie wdrożyć automatyzację linii produkcyjnych, warto zastosować kilka sprawdzonych praktyk, które pomogą uniknąć typowych pułapek i zwiększyć szanse na sukces projektu. Po pierwsze, kluczowe znaczenie ma dokładna analiza potrzeb przedsiębiorstwa oraz identyfikacja obszarów wymagających optymalizacji. Należy zaangażować wszystkie zainteresowane strony – od menedżerów po pracowników operacyjnych – aby uzyskać pełen obraz sytuacji i oczekiwań dotyczących automatyzacji. Następnie warto opracować szczegółowy plan wdrożenia zawierający harmonogram działań oraz budżet na inwestycje. Ważne jest również przeprowadzenie testów nowych systemów przed ich pełnym wdrożeniem, aby upewnić się, że spełniają one oczekiwania i działają zgodnie z założeniami. Szkolenie pracowników to kolejny kluczowy element procesu – dobrze przeszkolony personel będzie mógł efektywnie korzystać z nowych technologii i przyczynić się do ich sukcesu.