Projektowanie maszyn do produkcji to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić efektywność i niezawodność urządzeń. Przede wszystkim należy zwrócić uwagę na funkcjonalność maszyny, która powinna być dostosowana do specyficznych potrzeb produkcyjnych. W tym kontekście ważne jest zrozumienie procesu produkcji oraz materiałów, które będą używane. Kolejnym istotnym elementem jest ergonomia, która wpływa na komfort pracy operatorów. Maszyny powinny być zaprojektowane w taki sposób, aby minimalizować ryzyko urazów oraz zwiększać wydajność pracy. Również aspekty związane z bezpieczeństwem są niezbędne w projektowaniu, ponieważ maszyny muszą spełniać normy i przepisy dotyczące ochrony zdrowia i życia pracowników. Oprócz tego, warto zwrócić uwagę na koszty eksploatacji i konserwacji, co ma kluczowe znaczenie dla długoterminowej opłacalności inwestycji w maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji korzysta z zaawansowanych technologii, które znacznie ułatwiają proces tworzenia i wdrażania nowych rozwiązań. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które pozwala inżynierom na tworzenie dokładnych modeli 3D maszyn oraz symulacji ich działania. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać niezbędne korekty przed rozpoczęciem produkcji. Inną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera procesy wytwarzania poprzez automatyzację programowania maszyn CNC. Warto również wspomnieć o technologii druku 3D, która umożliwia szybkie prototypowanie części maszyn oraz ich testowanie w rzeczywistych warunkach. Dodatkowo, Internet Rzeczy (IoT) staje się coraz bardziej popularny w kontekście monitorowania wydajności maszyn oraz zbierania danych potrzebnych do optymalizacji procesów produkcyjnych.

Jakie są wyzwania związane z projektowaniem maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych problemów jest ciągła potrzeba dostosowywania się do zmieniających się wymagań rynku oraz technologii. W obliczu rosnącej konkurencji firmy muszą inwestować w innowacyjne rozwiązania, co często wiąże się z wysokimi kosztami badań i rozwoju. Kolejnym wyzwaniem jest integracja różnych systemów i technologii w jedną spójną całość. Wiele maszyn składa się z komponentów od różnych producentów, co może prowadzić do problemów z kompatybilnością oraz wydajnością. Dodatkowo, inżynierowie muszą brać pod uwagę aspekty środowiskowe oraz regulacje prawne dotyczące emisji i zużycia energii.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom przemysłu. W nadchodzących latach możemy spodziewać się jeszcze większej automatyzacji procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Sztuczna inteligencja będzie odgrywać kluczową rolę w analizie danych zbieranych przez maszyny oraz optymalizacji ich działania w czasie rzeczywistym. Ponadto rozwój robotyki współpracującej sprawi, że maszyny będą mogły pracować ramię w ramię z ludźmi, co zwiększy elastyczność linii produkcyjnych. Zrównoważony rozwój stanie się również priorytetem dla wielu firm, co oznacza większe zainteresowanie ekologicznymi materiałami oraz technologiami oszczędzającymi energię.

Jakie są najważniejsze etapy w procesie projektowania maszyn do produkcji

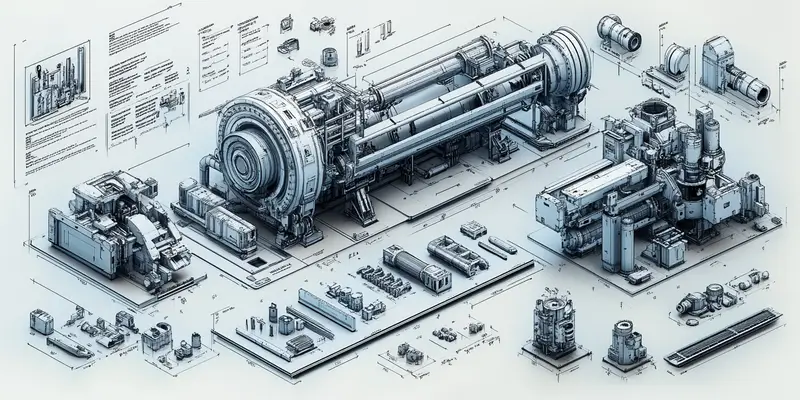

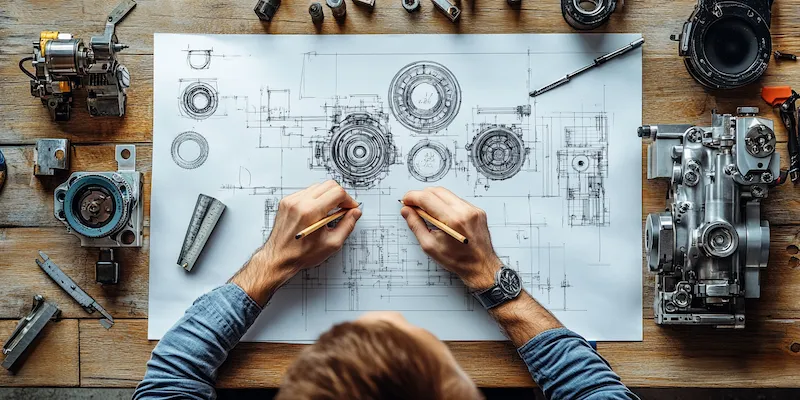

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają wymagania dotyczące wydajności, jakości oraz bezpieczeństwa maszyny. Na tym etapie inżynierowie muszą dokładnie zrozumieć proces produkcji, aby zaprojektować maszynę, która będzie w stanie sprostać oczekiwaniom. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D, które pozwalają na wizualizację projektu. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów, a także opracowanie dokumentacji technicznej. Po zakończeniu fazy projektowania następuje etap prototypowania, w którym tworzony jest model maszyny w skali rzeczywistej. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na dobór odpowiednich komponentów i materiałów do konstrukcji maszyny. Umiejętności związane z obsługą oprogramowania CAD i CAM są również kluczowe, ponieważ umożliwiają tworzenie precyzyjnych modeli 3D oraz programowanie maszyn CNC. Warto również posiadać wiedzę z zakresu automatyki i robotyki, ponieważ nowoczesne maszyny często wykorzystują zaawansowane systemy sterowania oraz roboty współpracujące. Oprócz umiejętności technicznych istotne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz komunikacji z innymi działami firmy. Inżynierowie muszą być otwarci na nowe pomysły i innowacje oraz potrafić dostosować się do zmieniających się warunków rynkowych.

Jakie są korzyści płynące z zastosowania nowoczesnych technologii w projektowaniu maszyn

Wykorzystanie nowoczesnych technologii w projektowaniu maszyn do produkcji przynosi szereg korzyści, które mogą znacząco wpłynąć na efektywność i jakość procesów produkcyjnych. Przede wszystkim technologie te umożliwiają szybsze i bardziej precyzyjne projektowanie, co skraca czas potrzebny na wprowadzenie nowych rozwiązań na rynek. Dzięki zastosowaniu oprogramowania CAD i symulacji 3D inżynierowie mogą szybko identyfikować potencjalne problemy i optymalizować projekty przed rozpoczęciem produkcji. Automatyzacja procesów projektowych pozwala również na redukcję błędów ludzkich oraz zwiększenie powtarzalności wyników. Ponadto nowoczesne technologie umożliwiają lepsze monitorowanie wydajności maszyn dzięki zastosowaniu czujników IoT, co pozwala na bieżąco analizować dane i podejmować decyzje oparte na rzeczywistych informacjach. Wprowadzenie sztucznej inteligencji do procesów produkcyjnych może również przyczynić się do zwiększenia efektywności poprzez automatyczne dostosowywanie parametrów pracy maszyn w zależności od warunków panujących w zakładzie.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn

Tradycyjne podejście do projektowania maszyn opierało się głównie na doświadczeniu inżynierów oraz manualnym tworzeniu rysunków technicznych, co często prowadziło do dłuższego czasu realizacji projektów oraz większej liczby błędów. W przeciwieństwie do tego nowoczesne podejście korzysta z zaawansowanych narzędzi technologicznych, takich jak oprogramowanie CAD i CAM, które znacznie przyspieszają proces projektowania oraz umożliwiają bardziej precyzyjne modelowanie. W tradycyjnym podejściu często brakowało również integracji różnych systemów i komponentów, co mogło prowadzić do problemów z kompatybilnością. Nowoczesne metody uwzględniają natomiast holistyczne spojrzenie na cały proces produkcji, co pozwala na lepsze dostosowanie maszyn do specyficznych potrzeb zakładu. Dodatkowo tradycyjne metody często nie brały pod uwagę aspektów związanych z ekologią i zrównoważonym rozwojem, podczas gdy nowoczesne podejście kładzie duży nacisk na minimalizację wpływu produkcji na środowisko naturalne.

Jakie są przykłady zastosowań maszyn w różnych branżach przemysłowych

Maszyny zaprojektowane do produkcji znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność jest ogromna. W przemyśle motoryzacyjnym wykorzystywane są zaawansowane linie montażowe, które łączą roboty przemysłowe z systemami transportowymi, co pozwala na szybkie i efektywne składanie pojazdów. W branży spożywczej maszyny pakujące automatyzują proces pakowania produktów żywnościowych, co zwiększa wydajność oraz zapewnia wysoką jakość opakowań. W przemyśle elektronicznym stosuje się maszyny do montażu komponentów elektronicznych, które wymagają precyzyjnego umieszczania małych elementów na płytkach drukowanych. Również sektor tekstylny korzysta z nowoczesnych maszyn szyjących oraz tkalni, które zwiększają wydajność produkcji odzieży. W przemyśle chemicznym maszyny mieszające i dozujące substancje chemiczne odgrywają kluczową rolę w procesach produkcyjnych.

Jakie trendy kształtują przyszłość projektowania maszyn do produkcji

Przyszłość projektowania maszyn do produkcji kształtowana jest przez kilka kluczowych trendów technologicznych oraz społecznych. Jednym z najważniejszych jest rozwój Przemysłu 4.0, który zakłada pełną automatyzację i cyfryzację procesów produkcyjnych dzięki integracji Internetu Rzeczy (IoT), sztucznej inteligencji oraz analizy danych big data. Te technologie umożliwiają zbieranie informacji o pracy maszyn w czasie rzeczywistym oraz ich optymalizację poprzez uczenie maszynowe. Kolejnym istotnym trendem jest rosnąca potrzeba personalizacji produktów, co wymusza elastyczność linii produkcyjnych oraz możliwość szybkiego dostosowywania się do zmieniających się oczekiwań klientów. Zrównoważony rozwój staje się również priorytetem dla wielu firm; coraz więcej przedsiębiorstw inwestuje w technologie oszczędzające energię oraz materiały ekologiczne.