Projektowanie elementów maszyn stanowi kluczowy proces w tworzeniu wszelkich urządzeń mechanicznych, od najprostszych narzędzi po zaawansowane linie produkcyjne. Jest to dziedzina inżynierii, która wymaga dogłębnej wiedzy z zakresu mechaniki, materiałoznawstwa, wytrzymałości materiałów, dynamiki oraz wielu innych dyscyplin naukowych. Bez solidnego projektu, nawet najbardziej innowacyjny pomysł pozostanie jedynie na papierze, nie mogąc zostać przekształcony w funkcjonalne i niezawodne rozwiązanie techniczne. Proces ten nie ogranicza się jedynie do tworzenia rysunków technicznych; obejmuje on analizę wymagań, wybór odpowiednich materiałów, obliczenia wytrzymałościowe, symulacje, a także uwzględnienie aspektów produkcyjnych i kosztowych.

Współczesne projektowanie elementów maszyn jest ściśle powiązane z rozwojem technologii komputerowych. Zaawansowane oprogramowanie CAD (Computer-Aided Design) pozwala na tworzenie trójwymiarowych modeli, które można następnie analizować za pomocą narzędzi CAE (Computer-Aided Engineering). Symulacje metodą elementów skończonych (MES) umożliwiają przewidywanie zachowania komponentów pod wpływem obciążeń, temperatur czy innych czynników, co pozwala na optymalizację ich konstrukcji jeszcze przed etapem produkcji prototypów. Jest to nie tylko oszczędność czasu i pieniędzy, ale przede wszystkim gwarancja bezpieczeństwa i efektywności końcowego produktu. Inżynierowie projektanci odgrywają zatem rolę nie tylko twórców, ale także analityków i strategów, którzy muszą sprostać coraz bardziej złożonym wyzwaniom stawianym przez rynek i postęp technologiczny.

Skuteczne projektowanie elementów maszyn wymaga również ścisłej współpracy z innymi działami, takimi jak produkcja, montaż, serwis czy dział zakupów. Zrozumienie procesów produkcyjnych pozwala na tworzenie projektów, które są łatwe i ekonomiczne w wykonaniu. Uwzględnienie specyfiki montażu i serwisu przekłada się na późniejszą łatwość eksploatacji i konserwacji maszyn. Wreszcie, świadomość kosztów materiałów i procesów technologicznych umożliwia tworzenie rozwiązań optymalnych pod względem ekonomicznym, co jest kluczowe dla konkurencyjności przedsiębiorstwa na globalnym rynku. To interdyscyplinarne podejście jest znakiem rozpoznawczym nowoczesnego inżynieringu.

Kluczowe etapy w procesie projektowania części maszynowych

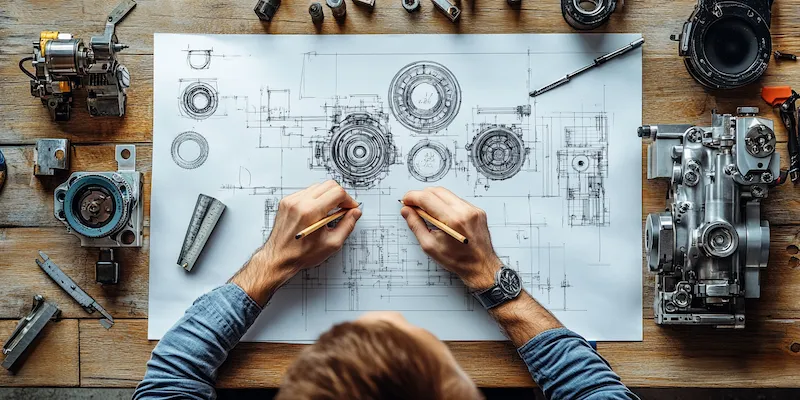

Proces projektowania elementów maszyn można podzielić na kilka kluczowych etapów, z których każdy jest niezbędny do osiągnięcia sukcesu. Pierwszym i fundamentalnym krokiem jest dokładne zdefiniowanie wymagań. Obejmuje to zrozumienie funkcji, jaką dany element ma pełnić, warunków pracy, oczekiwanej żywotności, wymogów bezpieczeństwa oraz norm i standardów, którym musi odpowiadać. Na tym etapie często niezbędna jest ścisła współpraca z klientem lub zespołem odpowiedzialnym za specyfikację techniczną produktu. Niewłaściwe zdefiniowanie wymagań na początku może prowadzić do kosztownych błędów i konieczności przeprojektowywania w późniejszych fazach.

Kolejnym etapem jest koncepcja i wstępny projekt. Tutaj inżynierowie eksplorują różne rozwiązania, szkicują pomysły i tworzą wstępne modele. Ważne jest, aby na tym etapie rozważyć alternatywne podejścia i ocenić ich potencjalne zalety i wady. Następnie przechodzimy do szczegółowego projektowania, gdzie tworzone są precyzyjne rysunki techniczne i modele 3D, uwzględniające wszystkie wymiary, tolerancje, materiały i wykończenia powierzchni. Ten etap jest często wspierany przez wspomniane wcześniej oprogramowanie CAD, które pozwala na dokładne wizualizacje i tworzenie dokumentacji produkcyjnej.

Ważnym elementem jest również analiza wytrzymałościowa i optymalizacja. Za pomocą narzędzi CAE, takich jak MES, symuluje się zachowanie zaprojektowanego elementu pod obciążeniem. Pozwala to na identyfikację potencjalnych słabych punktów, przewymiarowania lub niedowymiarowania konstrukcji. Na podstawie wyników analiz można dokonać optymalizacji projektu, zmniejszając masę, poprawiając wytrzymałość lub obniżając koszty produkcji, przy jednoczesnym zachowaniu wymaganej funkcjonalności i bezpieczeństwa. Zintegrowanie tych etapów pozwala na stworzenie przemyślanego i wydajnego projektu.

Wybór odpowiednich materiałów dla komponentów maszynowych

Metale, takie jak stal, aluminium, miedź czy tytan, stanowią tradycyjny wybór dla wielu elementów maszynowych ze względu na ich wysoką wytrzymałość, sztywność i dobre właściwości termiczne. W obrębie metali istnieje ogromna różnorodność gatunków, od stali węglowych po stale nierdzewne i stopy specjalne, każdy z nich oferujący unikalny zestaw właściwości. Tworzywa sztuczne, zwane również polimerami, zyskują coraz większą popularność dzięki swojej niskiej masie, odporności na korozję, dobrej izolacyjności elektrycznej i cieplnej oraz łatwości formowania. Stosuje się je w miejscach, gdzie wymagania wytrzymałościowe nie są ekstremalne, ale liczy się lekkość, odporność chemiczna lub tłumienie drgań.

Materiały kompozytowe, łączące różne materiały w celu uzyskania synergicznych właściwości, otwierają nowe możliwości w projektowaniu. Na przykład, kompozyty włókniste, takie jak włókno węglowe czy szklane w matrycy polimerowej, charakteryzują się bardzo wysokim stosunkiem wytrzymałości do masy i doskonałą odpornością na zmęczenie. Ceramika, choć krucha, oferuje wyjątkową twardość, odporność na wysokie temperatury i ścieranie, co czyni ją idealnym materiałem na elementy pracujące w ekstremalnych warunkach. Należy również brać pod uwagę procesy obróbki i łączenia materiałów, ponieważ wpływają one na ostateczną jakość i koszt elementu.

Wykorzystanie nowoczesnego oprogramowania w projektowaniu części maszyn

Współczesne projektowanie elementów maszyn jest nierozerwalnie związane z wykorzystaniem zaawansowanego oprogramowania komputerowego, które rewolucjonizuje tradycyjne metody pracy inżynierów. Systemy CAD (Computer-Aided Design) stały się standardem w branży, umożliwiając tworzenie precyzyjnych, trójwymiarowych modeli geometrycznych komponentów. Narzędzia te pozwalają na szybkie wprowadzanie zmian, łatwe dokumentowanie projektów i generowanie rysunków technicznych z niezbędnymi wymiarami, tolerancjami i specyfikacjami materiałowymi. Możliwość tworzenia wirtualnych prototypów eliminuje potrzebę budowania fizycznych modeli na wczesnych etapach, co znacząco przyspiesza proces rozwoju produktu i redukuje koszty.

Kolejnym kluczowym elementem jest oprogramowanie CAE (Computer-Aided Engineering), które uzupełnia funkcjonalność CAD. Narzędzia te służą do przeprowadzania analiz symulacyjnych, z których najpopularniejsza jest metoda elementów skończonych (MES). MES pozwala na szczegółowe badanie zachowania zaprojektowanych elementów pod wpływem różnych obciążeń, takich jak siły mechaniczne, ciśnienie, temperatura czy drgania. Inżynierowie mogą w ten sposób przewidzieć, gdzie pojawią się naprężenia, deformacje, a także ocenić wytrzymałość i żywotność komponentu, zanim zostanie on wyprodukowany. Analizy te umożliwiają optymalizację konstrukcji, na przykład poprzez redukcję masy przy zachowaniu wymaganej wytrzymałości, co przekłada się na oszczędność materiałów i energii.

Oprócz CAD i CAE, coraz większą rolę odgrywają systemy CAM (Computer-Aided Manufacturing), które służą do generowania ścieżek narzędzi dla maszyn sterowanych numerycznie (CNC), wykorzystywanych do produkcji projektowanych elementów. Integracja tych systemów, znana jako PDM (Product Data Management) lub PLM (Product Lifecycle Management), pozwala na zarządzanie całym cyklem życia produktu, od koncepcji, przez projektowanie i produkcję, aż po serwisowanie i utylizację. Takie zintegrowane środowisko pracy znacząco podnosi efektywność, minimalizuje ryzyko błędów i zapewnia spójność danych na wszystkich etapach projektu. Pozwala to na szybsze wprowadzanie innowacji na rynek i utrzymanie przewagi konkurencyjnej.

Optymalizacja projektów elementów maszyn pod kątem produkcji

Projektowanie elementów maszyn nie kończy się na stworzeniu funkcjonalnego i wytrzymałego projektu w wirtualnej przestrzeni. Kluczowym etapem, który decyduje o sukcesie całego przedsięwzięcia, jest optymalizacja tych projektów pod kątem możliwości produkcyjnych. Inżynierowie muszą brać pod uwagę nie tylko aspekty techniczne, ale także ekonomiczne i technologiczne związane z wytwarzaniem komponentów. Projekt, który jest trudny lub kosztowny w produkcji, nawet jeśli jest technicznie doskonały, może okazać się nieopłacalny wdrożeniowo.

Jednym z podstawowych aspektów jest dobór odpowiedniej metody wytwarzania. W zależności od kształtu elementu, wymaganej dokładności, materiału i serii produkcyjnej, można wybrać spośród wielu technologii, takich jak obróbka skrawaniem (frezowanie, toczenie), odlewanie, kucie, spawanie, tłoczenie, czy też nowoczesne techniki wytwarzania addytywnego (druk 3D). Projekt powinien być dostosowany do wybranej metody. Na przykład, elementy przeznaczone do obróbki skrawaniem powinny być projektowane w taki sposób, aby minimalizować potrzebę skomplikowanych operacji, długiego czasu obróbki czy konieczności częstej zmiany narzędzi. Należy unikać głębokich, wąskich kieszeni czy ostrych kątów wewnętrznych, które są trudne do obrobienia.

Kolejnym ważnym czynnikiem jest optymalizacja pod kątem redukcji masy i ilości materiału. Zastosowanie zaawansowanych technik symulacyjnych, takich jak analiza topologii, pozwala na identyfikację zbędnych fragmentów konstrukcji, które można usunąć bez wpływu na wytrzymałość. Druk 3D otwiera nowe możliwości w tworzeniu skomplikowanych, lekkich struktur, które byłyby niemożliwe do wykonania tradycyjnymi metodami. Należy również uwzględnić koszty obróbki wykańczającej, takie jak szlifowanie, polerowanie czy powlekanie. Projektowanie z uwzględnieniem tych aspektów pozwala na znaczące obniżenie kosztów produkcji i skrócenie czasu wprowadzenia produktu na rynek.

Specyfika projektowania elementów maszyn dla przemysłu transportowego

Branża transportowa, obejmująca takie sektory jak motoryzacja, kolejnictwo, lotnictwo czy żegluga, stawia przed projektantami elementów maszyn niezwykle wysokie wymagania. Bezpieczeństwo, niezawodność, wytrzymałość w ekstremalnych warunkach oraz minimalizacja masy to kluczowe czynniki, które determinują proces projektowy. Każdy komponent, od najmniejszego elementu silnika po konstrukcję całego pojazdu, musi spełniać rygorystyczne normy bezpieczeństwa i być odporny na intensywną eksploatację.

W motoryzacji nacisk kładziony jest na optymalizację zużycia paliwa, co wiąże się z koniecznością redukcji masy pojazdów. Projektanci sięgają po lekkie stopy aluminium, stopy magnezu, tworzywa sztuczne wzmocnione włóknami oraz zaawansowane materiały kompozytowe. Kluczowe jest również projektowanie elementów podwozia, układu napędowego i hamulcowego z myślą o maksymalnej wytrzymałości i odporności na zmęczenie, ponieważ podlegają one ciągłym obciążeniom dynamicznym. Systemy bezpieczeństwa, takie jak poduszki powietrzne czy pasy bezpieczeństwa, wymagają precyzyjnego projektowania elementów absorbujących energię.

W lotnictwie wymogi są jeszcze bardziej restrykcyjne. Materiały muszą być nie tylko lekkie i wytrzymałe, ale także odporne na ekstremalne zmiany temperatur i ciśnienia. Stosuje się zaawansowane stopy tytanu, aluminium oraz kompozyty węglowe. Projektowanie elementów konstrukcyjnych płatowca, silników i systemów pokładowych wymaga szczegółowych analiz wytrzymałościowych i przepływowych, a także spełnienia surowych regulacji lotniczych. Niezawodność jest priorytetem, ponieważ awaria nawet niewielkiego elementu może mieć katastrofalne skutki. W kolejnictwie i żegludze, gdzie często mamy do czynienia z dużymi obciążeniami i długotrwałą eksploatacją, nacisk kładziony jest na wytrzymałość, odporność na korozję (szczególnie w środowisku morskim) oraz łatwość serwisowania.

Zasady projektowania elementów maszyn z uwzględnieniem ergonomii

Ergonomia, czyli nauka o dostosowywaniu narzędzi, urządzeń i środowiska pracy do możliwości i potrzeb człowieka, odgrywa niebagatelną rolę w projektowaniu elementów maszyn, zwłaszcza tych, z którymi bezpośrednio kontaktuje się operator. Dobrze zaprojektowany element nie tylko spełnia swoje funkcje techniczne, ale także zapewnia komfort, bezpieczeństwo i efektywność pracy użytkownika. Zignorowanie zasad ergonomii może prowadzić do zwiększonego zmęczenia operatora, błędów w obsłudze, a nawet wypadków przy pracy.

Podstawową zasadą jest intuicyjność obsługi. Elementy sterujące, takie jak dźwignie, przyciski czy pokrętła, powinny być rozmieszczone logicznie i łatwo dostępne. Ich kształt, rozmiar i faktura powinny być dopasowane do naturalnego chwytu dłoni. Kolory i symbole używane do oznaczania funkcji powinny być czytelne i jednoznaczne, zgodnie z przyjętymi standardami. Pokrętła i dźwignie powinny stawiać odpowiedni opór, informując operatora o włączeniu lub zmianie funkcji, ale jednocześnie nie wymagać nadmiernej siły do obsługi, co mogłoby prowadzić do szybkiego zmęczenia mięśni.

W przypadku elementów maszyn, które są obsługiwane ręcznie przez dłuższy czas, ważne jest zastosowanie materiałów zapewniających dobry chwyt i tłumiących wibracje. Uchwyty powinny mieć ergonomiczny kształt, dopasowany do naturalnego ułożenia palców i dłoni. Wibracje przenoszone na operatora mogą prowadzić do schorzeń układu mięśniowo-szkieletowego, dlatego projektanci często stosują materiały tłumiące lub specjalne konstrukcje mające na celu ich minimalizację. Widoczność i czytelność informacji prezentowanych przez maszynę, takich jak wskaźniki czy wyświetlacze, jest również kluczowa. Powinny być one umieszczone w polu widzenia operatora, pod odpowiednim kątem i przy właściwym oświetleniu, aby zapewnić łatwy odczyt danych bez nadmiernego wysiłku.

Projektowanie elementów maszyn z uwzględnieniem czynników środowiskowych

Współczesne projektowanie elementów maszyn musi uwzględniać nie tylko aspekty techniczne i ekonomiczne, ale także wpływ na środowisko naturalne oraz odporność na czynniki środowiskowe. Rosnąca świadomość ekologiczna i zaostrzające się przepisy dotyczące ochrony środowiska wymuszają na inżynierach tworzenie rozwiązań, które są bardziej przyjazne dla planety na każdym etapie swojego cyklu życia – od produkcji, przez użytkowanie, aż po utylizację.

Jednym z kluczowych aspektów jest minimalizacja zużycia energii podczas eksploatacji maszyny. Oznacza to projektowanie elementów o obniżonym tarciu, wykorzystanie lekkich materiałów zmniejszających masę, co przekłada się na mniejsze zapotrzebowanie na paliwo lub energię elektryczną. Stosowanie bardziej wydajnych napędów, optymalizacja przepływu płynów i powietrza to kolejne metody redukcji zużycia energii. Projektanci coraz częściej sięgają po materiały pochodzące z recyklingu lub nadające się do ponownego przetworzenia po zakończeniu życia produktu, co wpisuje się w koncepcję gospodarki obiegu zamkniętego.

Równie ważna jest odporność zaprojektowanych elementów na warunki środowiskowe, w jakich będą pracować. Maszyny pracujące na zewnątrz muszą być odporne na działanie wilgoci, korozji, ekstremalnych temperatur, promieniowania UV czy pyłu. Wymaga to stosowania odpowiednich materiałów, powłok ochronnych oraz szczelnych konstrukcji. Projektowanie z myślą o łatwości demontażu i recyklingu jest również istotne. Elementy wykonane z jednorodnych materiałów są łatwiejsze do przetworzenia niż złożone kompozyty. Unikanie substancji niebezpiecznych w materiałach i procesach produkcyjnych to kolejny ważny krok w kierunku zrównoważonego projektowania.

Trwałość i niezawodność elementów maszyn w praktyce inżynierskiej

Trwałość i niezawodność to fundamentalne cechy, które muszą posiadać zaprojektowane elementy maszyn, aby zapewnić długotrwałe i bezawaryjne działanie całego urządzenia. W praktyce inżynierskiej oznacza to konieczność przewidywania potencjalnych zagrożeń i czynników, które mogą prowadzić do uszkodzenia lub przedwczesnego zużycia komponentu, a następnie projektowanie rozwiązań minimalizujących te ryzyka.

Kluczową rolę odgrywa analiza zmęczeniowa materiałów. Wiele elementów maszyn pracuje pod zmiennymi obciążeniami, co może prowadzić do powstawania mikropęknięć i stopniowego osłabienia struktury, nawet jeśli naprężenia nie przekraczają granicy plastyczności materiału. Projektanci wykorzystują specjalistyczne oprogramowanie do symulacji procesów zmęczeniowych, aby określić przewidywaną żywotność elementu i dobrać materiał oraz geometrię, które zapewnią odpowiednią odporność na cykliczne obciążenia. Wybierane są materiały o wysokiej odporności na zmęczenie, a kształt elementu jest optymalizowany w celu unikania koncentracji naprężeń w newralgicznych punktach.

Odporność na zużycie to kolejny istotny aspekt, zwłaszcza w przypadku elementów ruchomych, które mają ze sobą kontakt. Tarcie między powierzchniami może prowadzić do ścierania materiału, utraty wymiarów i pogorszenia parametrów pracy. Projektanci stosują różne metody zwiększania odporności na zużycie, takie jak dobór odpowiednich materiałów (np. utwardzane stale, ceramika), stosowanie powłok ochronnych (np. chromowanie, azotowanie), smarowania czy też projektowanie geometrii minimalizującej kontakt i nacisk między powierzchniami. Niezawodność jest również ściśle powiązana z jakością wykonania i montażu. Nawet najlepiej zaprojektowany element może zawieść, jeśli zostanie wykonany z wadliwego materiału, z niewłaściwymi tolerancjami lub nieprawidłowo zamontowany.